LA RECTIFICATION A BESOIN D’UNE AUTOMATISATION INTELLIGENTE

Un usinage plus rapide, plus précis et plus rentable n’est que l’un des avantages que l’automatisation permet d’obtenir dans le domaine de la rectification. Des facteurs tels qu’une sécurité accrue pour les opérateurs et leur santé jouent également un rôle important. C’est pourquoi STUDER fait partie des leaders technologiques dans ce domaine.

« Le thème de l’automatisation dans la rectification fait encore aujourd’hui l’objet de quelques préjugés », déclare Daniel Schafroth, responsable du secteur Systèmes chez STUDER. Ainsi, on craint souvent que les hommes ou les postes de travail deviennent superflus. « Mais pour nous, chez STUDER, c’est le contraire qui est vrai : l’automatisation doit permettre aux opérateurs humains d’effectuer leur travail plus facilement, plus efficacement et de manière plus sûre », ajoute-t-il. De plus, les exigences particulières de la rectification font que l’automatisation doit y être utilisée de manière particulièrement intelligente et réfléchie - toutes les solutions de l’industrie ne sont pas adaptées à cet effet. Mais de quoi s’agit-il au juste ?

« Pour la rectification, il est surtout important que les processus se déroulent de manière fiable et toujours identique avec une grande précision, par exemple le serrage des pièces et leur alignement correct au micromètre près », explique Schafroth. Les solutions automatiques pour l’utilisation de plusieurs machines sont également importantes, car elles peuvent soulager considérablement la tâche des travailleurs, qui n’ont plus qu’à approvisionner les magasins et ne doivent plus charger chaque machine de manière compliquée. Mais le principe est le suivant : la rectification exige une grande compétence de la part de l’opérateur, et l’automatisation ne doit pas y faire obstacle, estime M. Schafroth. Autrement dit, « elle n’a de sens que là où les opérateurs n’ont pas à exercer une influence déterminante sur l’usinage ».

Les petites entreprises bénéficient de easyLoad

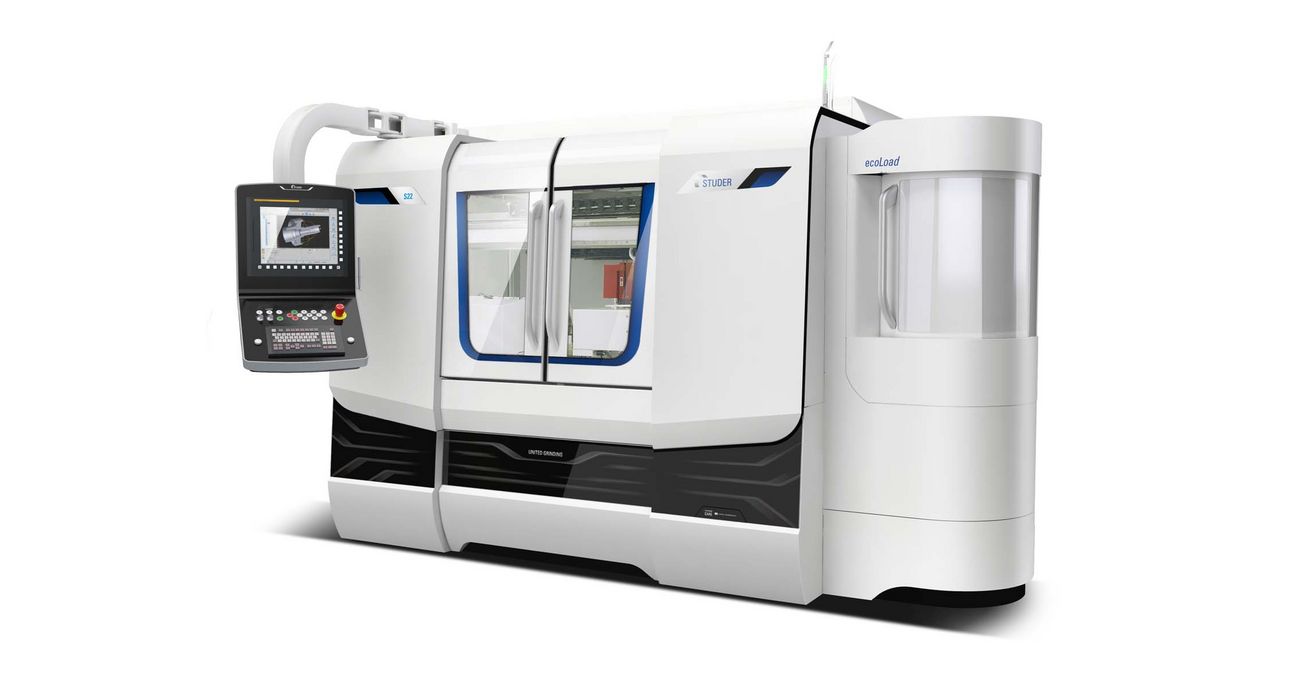

Bien utilisée, l’automatisation peut véritablement changer la donne pour les entreprises de rectification - et ce, qu’il s’agisse d’une petite entreprise ou d’une grande entreprise avec plusieurs installations. « L’automatisation est en principe rentable pour les rectifieuses, quelle que soit la taille de l’entreprise », souligne M. Schafroth. Ainsi, un petit atelier avec peu de personnel peut équiper la rectifieuse le matin et la laisser travailler seule pendant de longues périodes afin que les collaborateurs puissent s’occuper d’autres choses, par exemple la rédaction d’offres. Par exemple, le système de chargement easyLoad pour les rectifieuses cylindriques extérieures et universelles (S31, S33, S22 et S41), avec son excellent rapport qualité-prix, y compris la commande de la machine intégrée, s’adresse expressément aux petites entreprises.

ecoLoad et uniLoad augmentent la production

STUDER a également développé des solutions d’automatisation optimales pour les productions en grandes séries. « Alors que les petites entreprises profitent surtout de systèmes universels et flexibles, la production de grandes quantités est une question de rapidité et de précision », explique Schafroth. Dans ce cas, de bons concepts d’automatisation permettent de produire un grand nombre de pièces de haute qualité et de tirer le meilleur parti de chaque seconde. Pour la plateforme de production S22 de STUDER, en plus de ecoLoad, il existe un système de chargement automatique pour la fabrication en série dans la rectification à grande vitesse, la rectification cylindrique orientée vers la production ainsi que la rectification de filets et de moules.

ecoLoad charge des pièces d’un diamètre allant jusqu’à 50 millimètres et d’une longueur de 250 millimètres. Cela se fait soit par un magasin à carrousel, soit par un prisme d’insertion qui peut également servir d’interface pour des magasins d’outils indépendants. La programmation est déjà intégrée dans la commande de la rectifieuse, ce qui assure des temps de changement d’outil courts.

Sur les rectifieuses cylindriques extérieures S31 et S33 de STUDER, les opérateurs ont également la possibilité d’augmenter considérablement la productivité sans perte de qualité grâce au système de chargement automatique uniLoad.

Le système est arrimé à la machine par la gauche et permet d’atteindre, avec un bande à prismes, un usinage automatisé d’environ une heure, plateaux chargés à plein. Il convient aux pièces d’une longueur maximale de 350 millimètres et d’un diamètre de 100 millimètres, couvrant ainsi une grande partie de l’étendue de pièces usinées sur ces machines.

Automatisation compacte : smartLoad et roboLoad

Une autre tendance importante de l’automatisation dans la rectification est la recherche de solutions aussi compactes que possible. « Une utilisation efficace de l’espace est particulièrement importante dans les ateliers de production modernes », explique Schafroth. STUDER innove aussi dans ce domaine, par exemple avec smartLoad pour la S11, une machine de rectification cylindrique de production pour petites pièces qui ne nécessite que 1,8 mètres carrés de surface au sol. L’unité smartLoad est également compacte et peut prendre, serrer et déposer des pièces après l’usinage, soit par une bande soit par une unité d'orientation à l’extérieur de la machine. Grâce aux nombreuses possibilités de configuration, de nombreuses applications sont possibles, qu’il s’agisse de petites ou de grandes séries.

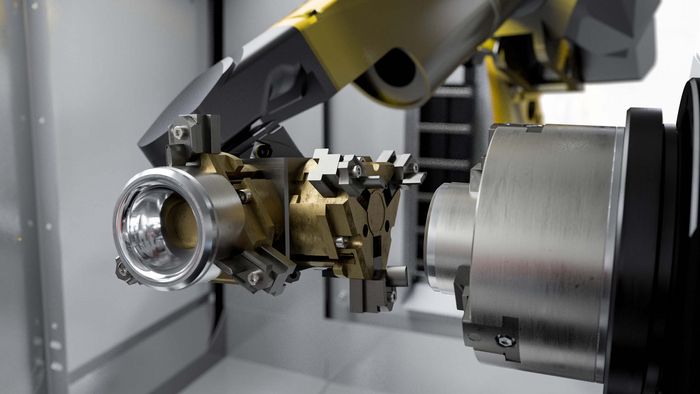

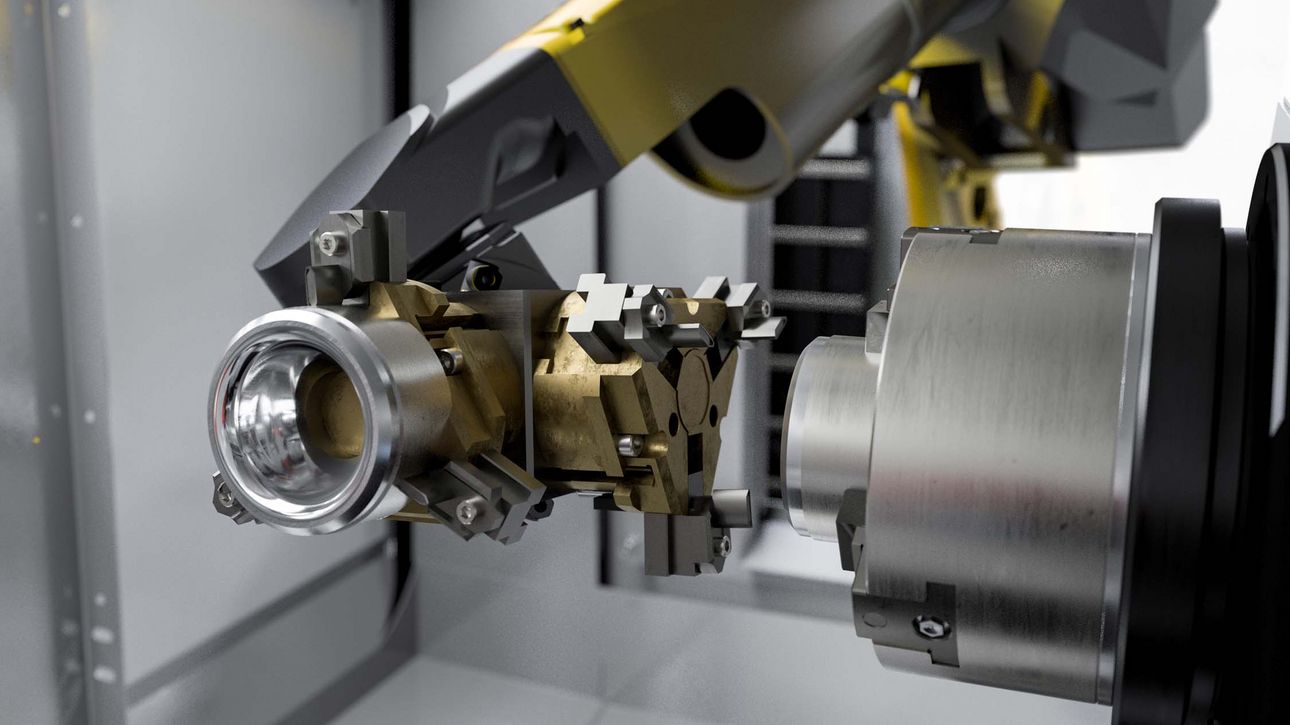

Un domaine dans lequel l’automatisation était jusqu’à présent particulièrement difficile en raison de l’espace limité est celui des machines pour la rectification cylindrique intérieure de rayons, utilisées par exemple pour la production de matrices. L’une des raisons en est la place limitée dans le carénage en raison de la hauteur de la poupée porte-pièce. Pour cela aussi, STUDER a désormais développé une solution optimale : roboLoad. Ce chargeur externe pour les S121, S131 et S141 se présente sous la forme d’un bras de préhension avec des mâchoires à changement rapide et dispose de beaucoup de place pour les pièces sur six plateaux (1 080 par 320 millimètres chacun). Ce système de 1,50 mètres est deux fois moins large que la machine elle-même.

« Mais avec le bras robotisé à l’extérieur de la machine, nous gagnons nettement en liberté grâce à l’axe de rotation, et le chargement et le déchargement s’effectuent avec le roboLoad, même en l’absence de mouvement en ligne droite », explique Schafroth. En effet, jusqu’à présent, les solutions d’automatisation pour la rectification reposaient principalement sur une technique linéaire comme les portiques et les coulisses. roboLoad ne concerne cependant pas encore les grandes séries, seulement la production automatique pendant l’équipe de nuit ou les pauses prolongées. Mais Schafroth est certain que la tendance au bras robotisé dans la rectification va perdurer : « Ni nos clients ni nous ne voulons renoncer à cette liberté nouvellement acquise. »

L’automatisation est aussi numérique

Cette liberté s’accompagne également d’une utilisation simple et intuitive, une caractéristique particulière et unique de roboLoad et des autres concepts STUDER. « Les rectifieurs n’ont pas besoin de connaissances en programmation pour l’installation, cela se fait simplement et rapidement en quelques minutes », explique Schafroth. Car pour lui, l’automatisation de la rectification ne signifie pas seulement une assistance mécanique physique. L’assistance numérique, telle qu’elle est offerte par le logiciel de rectification STUDER et surtout par C.O.R.E., la nouvelle architecture matérielle et logicielle révolutionnaire et multimarque du groupe UNITED GRINDING, est tout aussi importante.

Le grand écran tactile C.O.R.E. avec ses icônes intuitives permet aux utilisateurs de s’orienter rapidement et d’obtenir des informations précieuses sur le processus d’usinage. Grâce à des puces d’accès RFID, la machine peut afficher aux utilisateurs individuels uniquement les options et les informations qui correspondent à leurs compétences. « Cela permet d’éviter que des collaborateurs non qualifiés n’apportent des modifications qui pourraient conduire à des erreurs ou à un arrêt inopiné », explique Schafroth. Grâce aux applications de UNITED GRINDING Digital Solutions™, il est déjà possible de surveiller efficacement les machines, même à distance, et à l’avenir, les machines seront capables de se surveiller elles-mêmes pour un fonctionnement optimal et de donner des indications proactives sur les mesures de maintenance nécessaires.

Les possibilités d’automatisation de la rectification sont donc multiples et apportent de grands avantages à différents niveaux. Mais ces innovations doivent toujours rester centrées sur l’homme, souligne Schafroth. « On oublie souvent, en abordant ce sujet, que l’automatisation protège également la sécurité et la santé des travailleurs. » Ainsi, les robots peuvent non seulement aider à soulever de lourdes charges et à effectuer des tâches répétitives et ennuyeuses - mais aussi manipuler sans problème les matériaux les plus divers. Le poste de travail devient ainsi beaucoup plus sûr et confortable. Pour Schafroth, il faut se réjouir que les préjugés sur le thème de l’automatisation diminuent et que les solutions correspondantes s’imposent de plus en plus dans le domaine de la rectification, déclare-t-il, en ajoutant : « Car la meilleure technologie de machines du monde ne sert à rien si elle n’est pas acceptée par les hommes ».