고정식 드레싱 도구, 2부: 적용 분야

이 모션 블로그의 첫 번째 파트에서는 드레싱의 중요성과 고정식 드레싱 공구의 다양한 유형과 용도에 대해 설명했습니다.

이 블로그의 두 번째 파트에서는 드레싱 프로세스에서 어떤 파라미터가 중요한 역할을 하는지, 최상의 결과를 얻기 위해 어떻게 최적화해야 하는지 살펴볼 수 있습니다.

드레싱 파라미터의 기본 사항

먼저, 드레싱 프로세스에 영향을 미치고 블로그의 나머지 부분과 관련된 가장 중요한 파라미터에 대한 개요를 알려드리고자 합니다:

ad 드레싱 패스당 다이아몬드의 깊이 인피드(mm)

bd 다이아몬드 드레서의 유효 폭(mm)

ns 분당 연삭 휠의 회전 수(rpm)

Rts 연삭 휠의 표면 거칠기(µm)

sd 연삭 휠 회전당 드레싱 공구의 이송 속도(mm/회전)

Ud 오버랩 비율(숫자)

vc 연삭 휠의 원주 속도(m/s)

vd 다이아몬드 드레싱 공구의 이송 속도(mm/min.)

목표: 셀프 샤프닝

이 모션 블로그의 첫 번째 부분에서 설명한 것처럼 드레싱 공정은 일반적으로 1. 연삭 휠의 기하학적 형상, 2. 표면 거칠기(R(ts)에 미치는 영향이라는 두 가지 목표를 추구합니다.)

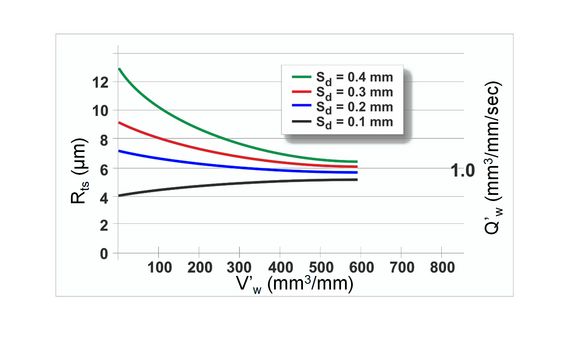

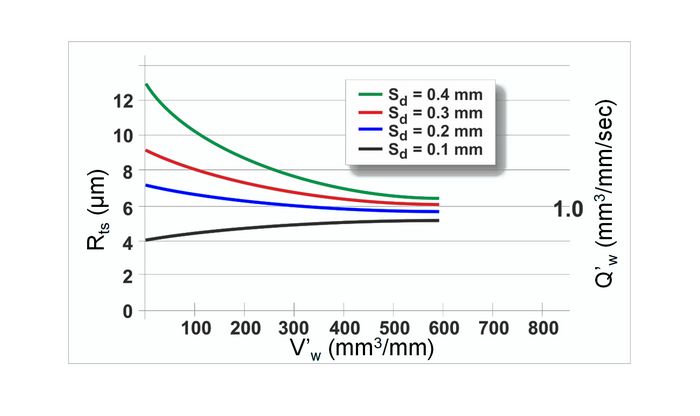

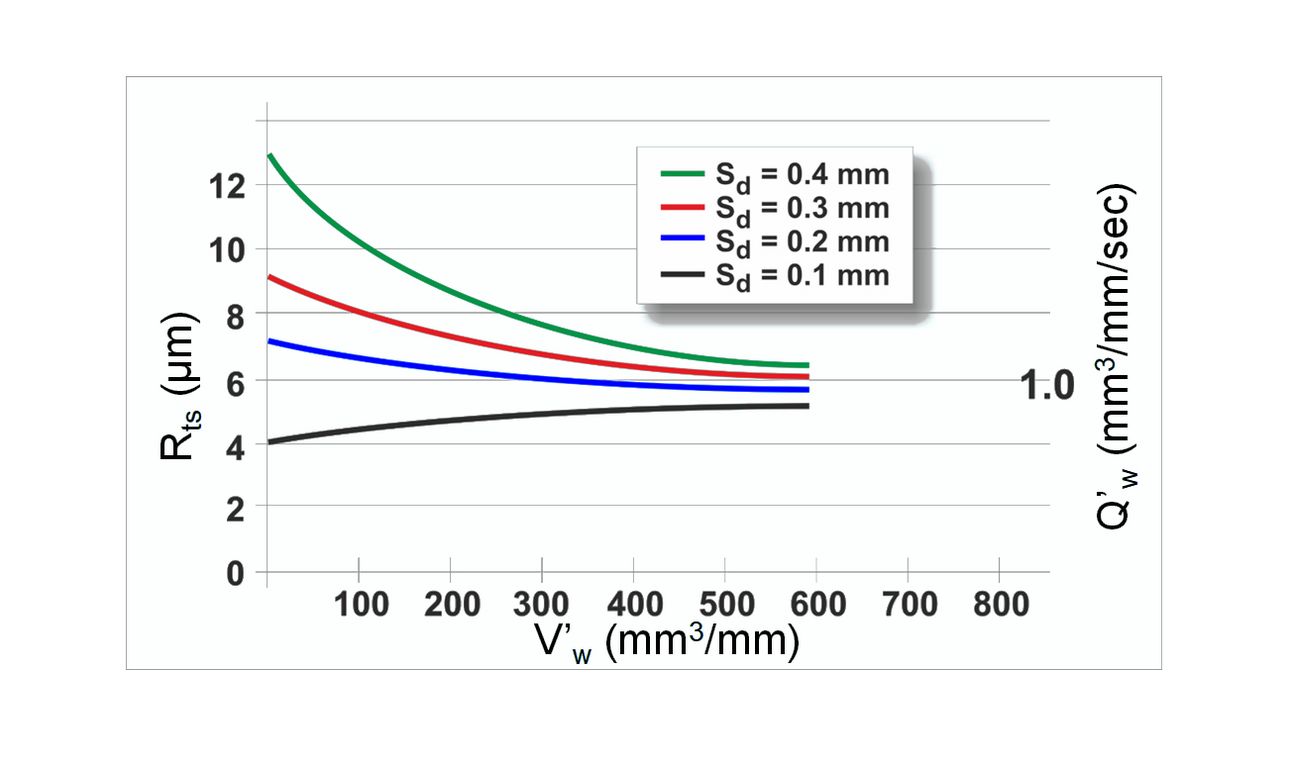

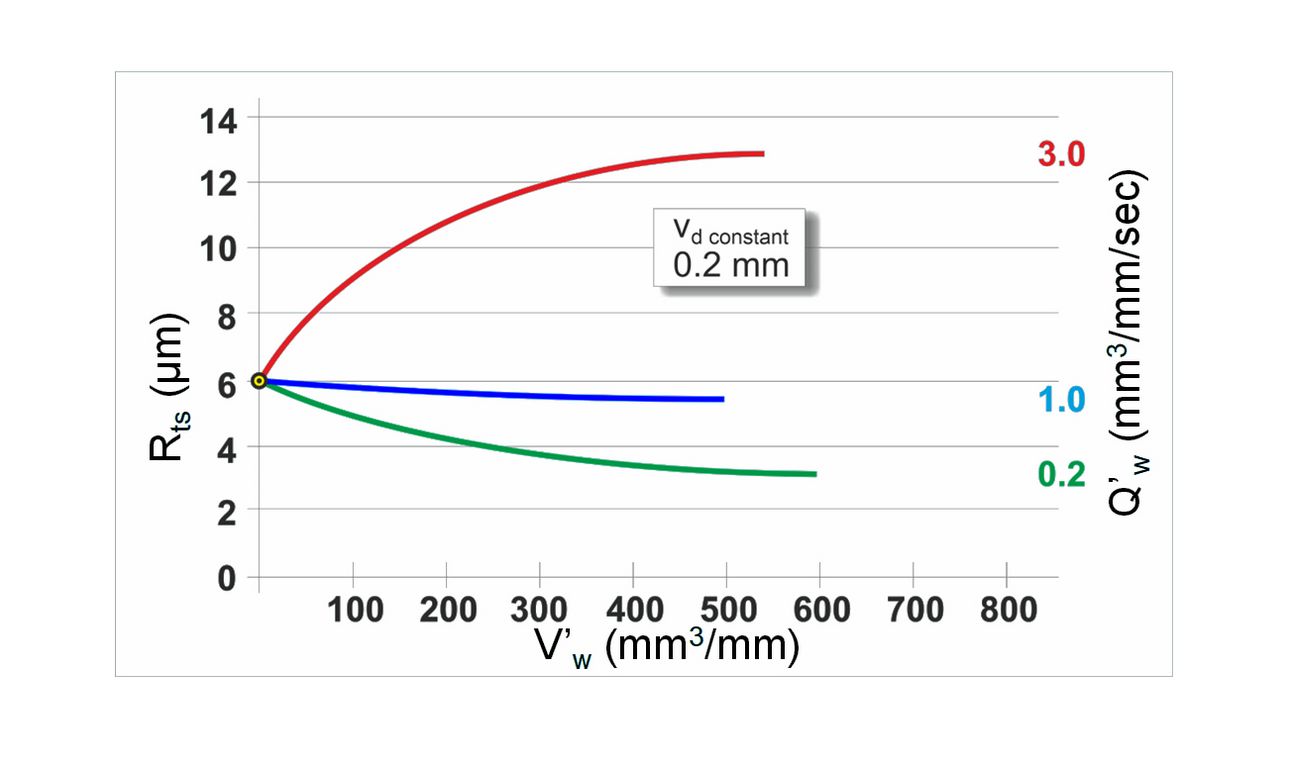

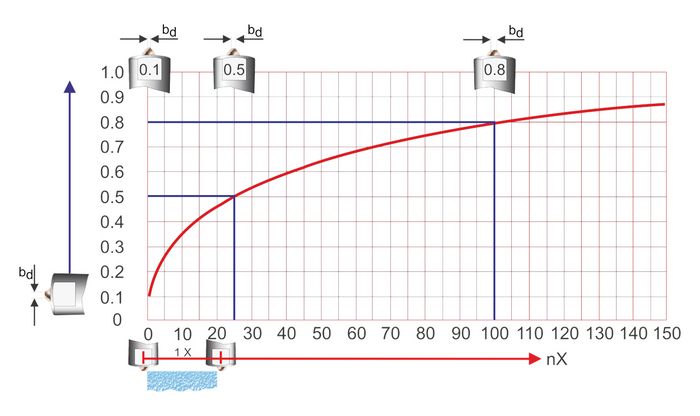

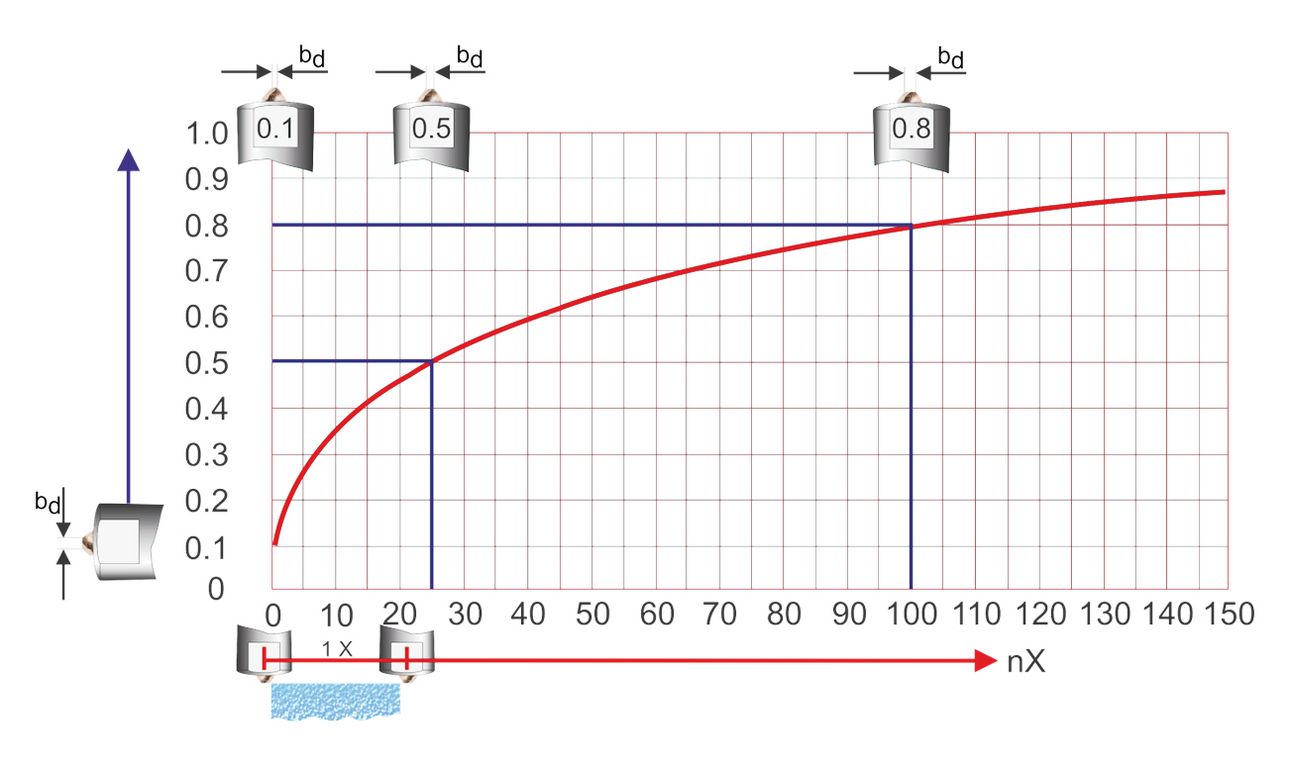

표면 거칠기와 관련하여, 연삭 사이클 시작 시 연삭 휠이 지정된 금속 제거율에 적응하도록 드레싱 파라미터를 설정해야 합니다. 일정량의 금속(V'w)이 제거된 후 각 연삭 휠은 드레싱된 초기 거칠기에 관계없이 "자체" 표면 거칠기에 맞게 조정됩니다. 그림 1은 휠이 초기 드레싱 거칠기에 관계없이 일정한 금속 제거율 Q'w 1mm3/mm/sec에서 약 4~13마이크론(µm)의 다양한 표면 거칠기에서 6마이크론의 거칠기까지 조정되는 과정을 보여줍니다. 이 현상은 일반적으로 연삭 휠의 폭 1mm당 약 500mm3의 재료가 제거되는 V'w에서 발생한다는 점이 흥미롭습니다.

(출처: 1976년 브라운슈바이크 공과대학교, K. Weinert의 논문).

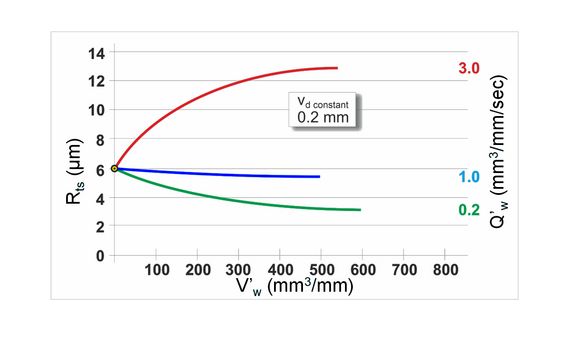

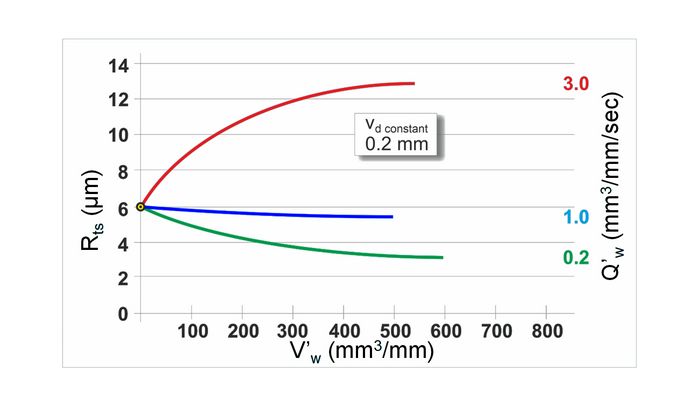

그림 2는 다양한 재료 제거 속도 Q'(w) 및 휠 회전당 일정한 드레싱 이송 속도 vd에서 제거된 재료 부피 V'w가 6마이크로미터의 원래 표면 거칠기 Rts에 미치는 영향을 보여줍니다. 연삭 휠의 거칠기는 다양한 연삭량 제거율(Q'w 0.2 ~ 3)에서 다양한 거칠기 값 Rts(4 ~ 13µm)에 맞춰 조정됩니다. 세 가지 공정 모두에서 드레싱은 연삭 휠의 회전당 0.2mm의 일정한 드레싱 이송 속도 vd에서 수행되었습니다. 다음과 같은 결론을 도출할 수 있습니다:

- 결과는 드레싱 거칠기가 처음에 제거율(이 특정 사례의 경우 6마이크로미터)과 일치하도록 설정되어야 함을 보여줍니다.

- 또한 재료 제거율이 높을수록 표면 거칠기가 거칠어지는 것을 볼 수 있습니다.

- 두 다이어그램은 낮은 연삭량 제거율을 적용하면 그 반대가 발생한다는 것을 보여줍니다: 표면 거칠기는 원래 드레싱을 통해 연삭 휠에 작업한 것보다 더 미세해집니다.

이러한 연삭숫돌의 재료 제거율에 대한 적응을 "셀프 샤프닝"이라고 합니다. 완벽한 공정 조건에서는 연삭 휠이 막히거나 무디어져서가 아니라 모양이나 프로파일의 손실로 인해 연삭 휠을 드레싱할 필요가 있을 때만 연삭 휠을 드레싱해야 합니다.

드레싱 파라미터 인피드 및 드레싱 이송 속도의 영향

우수한 표면 마감과 높은 금속 제거율을 달성하려면 드레싱 패스당 0.002~0.03mm의 작은 인피드 ad(절입 깊이)로 작업하는 것이 매우 중요합니다.

연삭 휠의 표면 거칠기를 높이려면 드레싱 인피드 ad의 깊이가 아닌 드레싱 피드 vd가 증가합니다.

드레싱 이송 속도 vd가 높을수록 디스크의 표면 거칠기가 높아져 더 자유롭게 절삭하는 더 공격적인 연삭 휠로 이어집니다.

드레싱 이송 속도 v(d)가 낮으면 연삭 휠 형상이 더 미세해지고 공작물의 표면 조도가 향상되지만 연삭 중 연삭량 제거율은 낮아집니다. 또한 너무 미세하게 드레싱된 연삭 휠은 연삭 열손상 을 유발할 수 있다는 점에 유의해야 합니다.

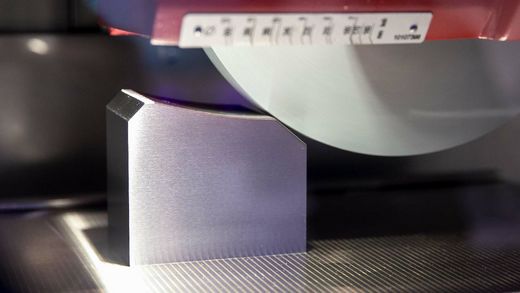

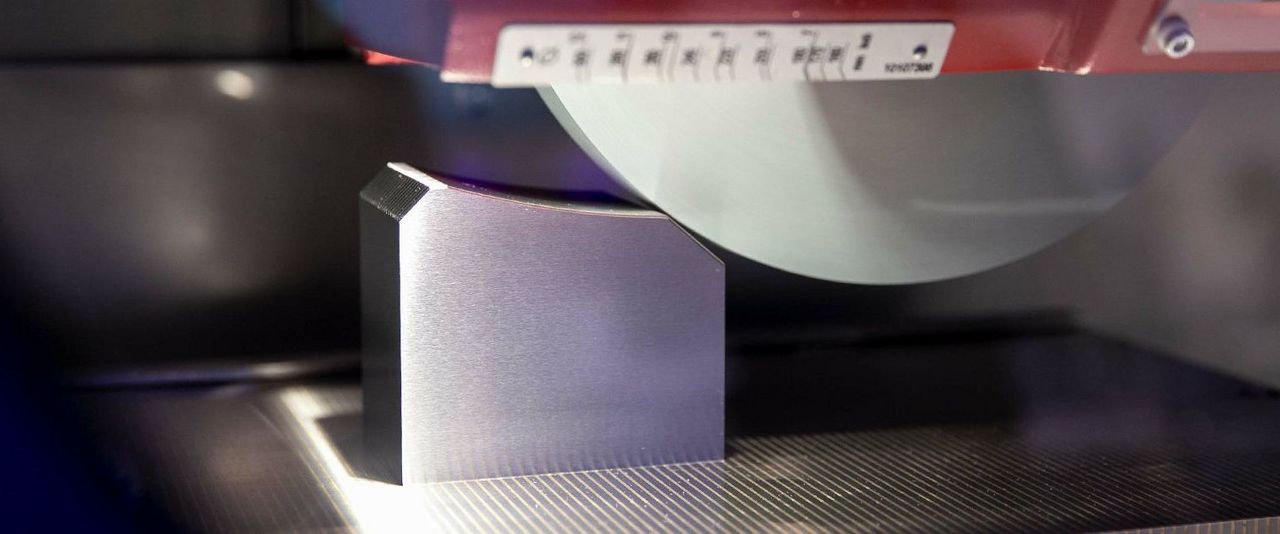

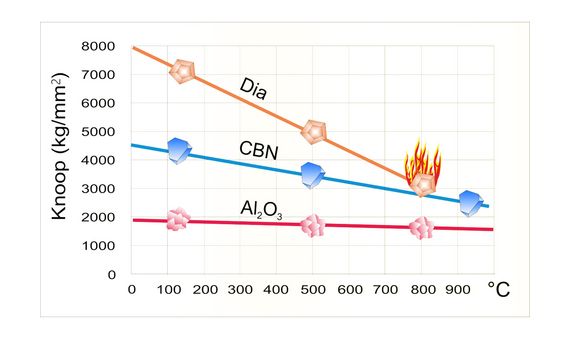

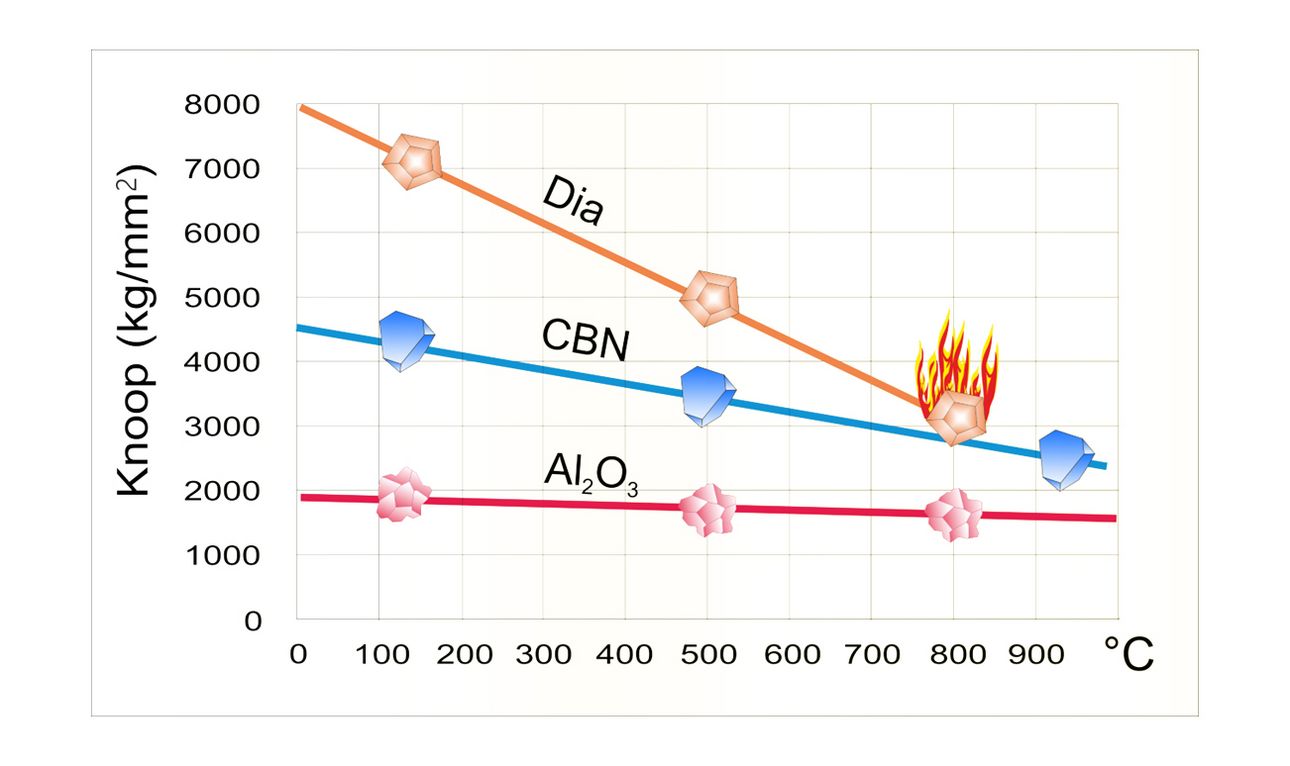

중요: 다이아몬드의 열 손상을 방지하기 위해 드레싱 중에는 항상 냉각 윤활제를 사용하십시오(그림 3 참조). 또한, 연삭 휠은 절대로 인피드 없이 드레싱해서는 안 됩니다(ad = 0 mm로).

드레싱 파라미터 설정

드레싱 공구의 유효 폭 bd

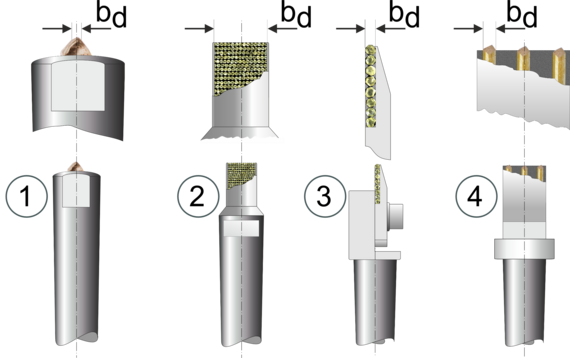

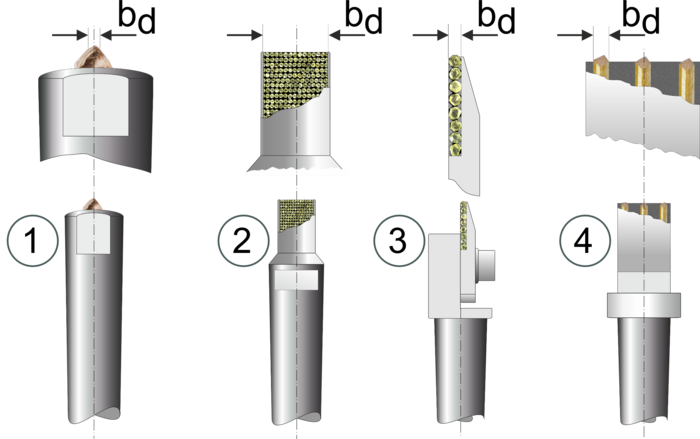

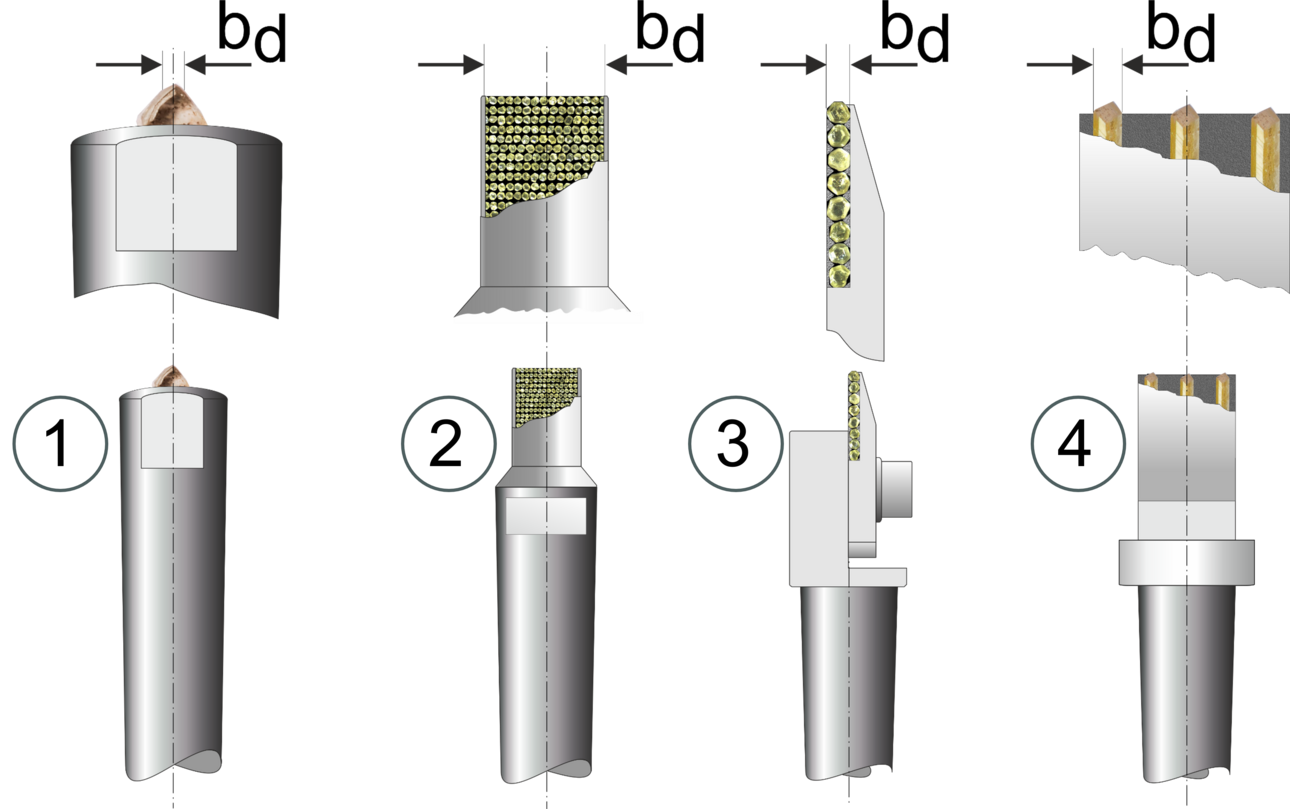

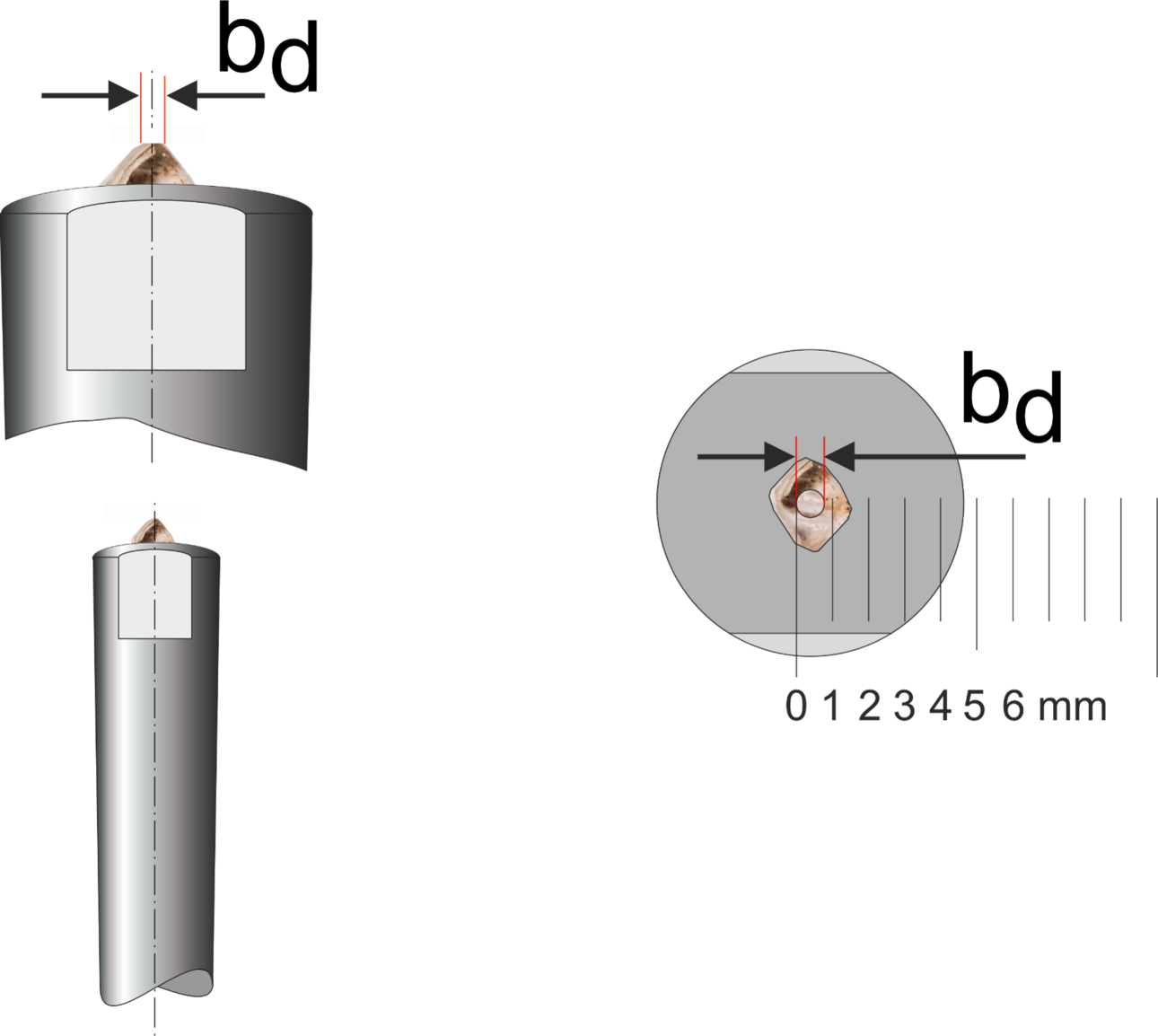

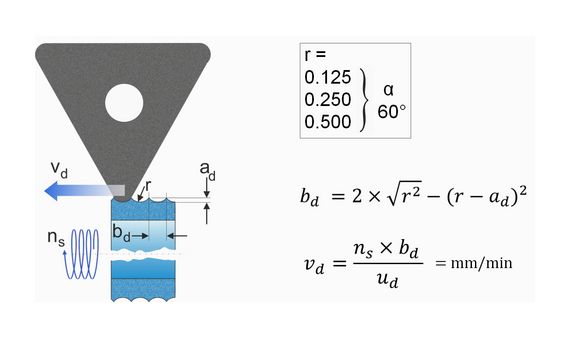

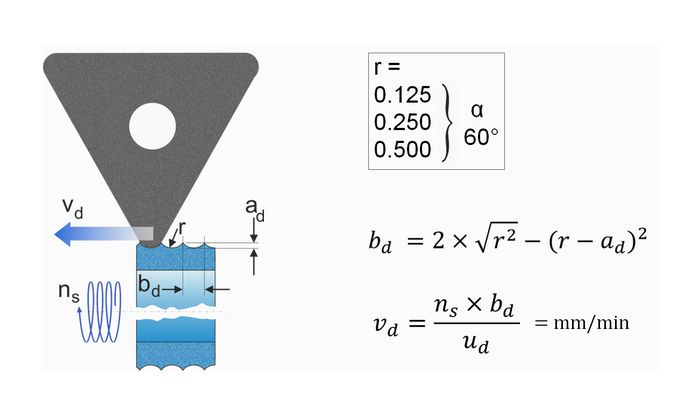

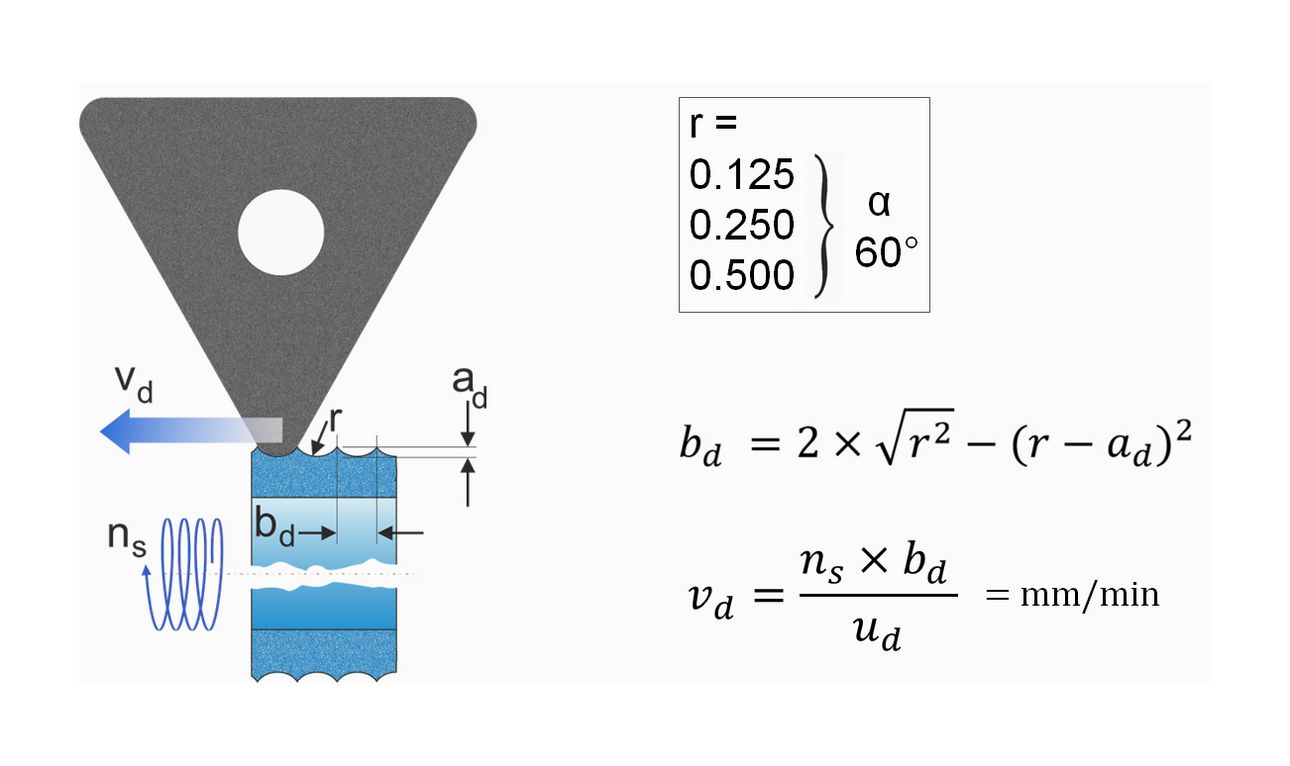

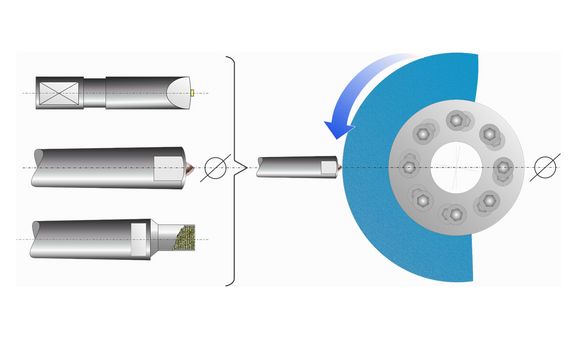

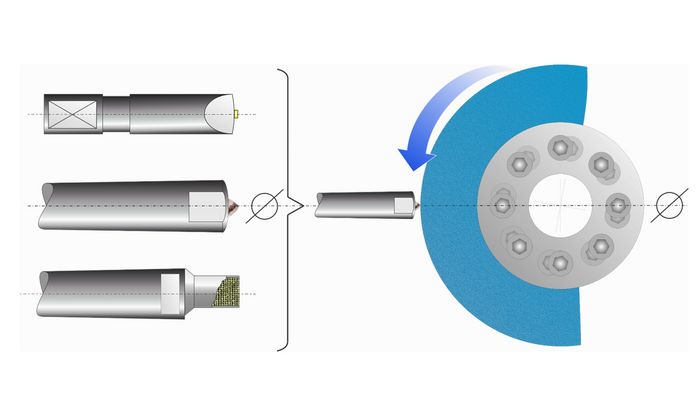

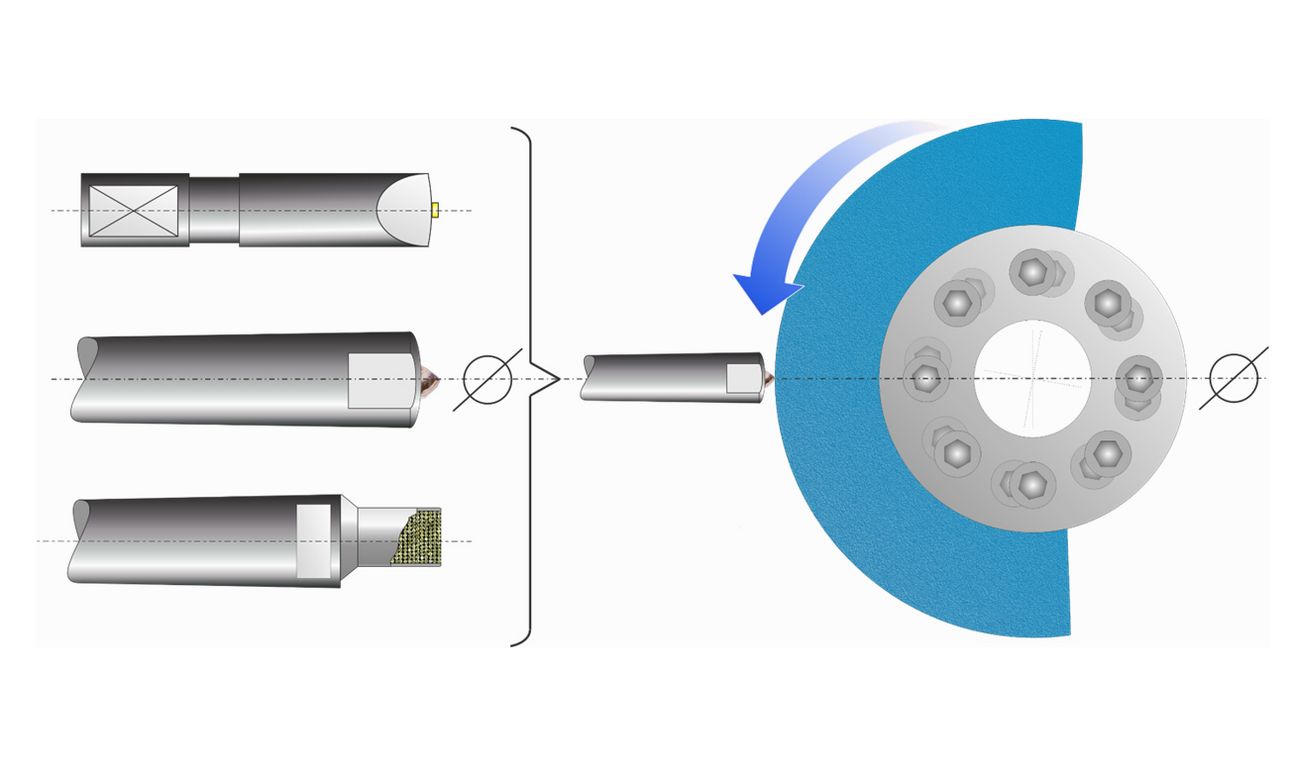

이 드레싱 파라미터는 특정 절삭 깊이 ad에서 다이아몬드 공구의 유효 유효 폭 bd를 지정합니다. 그림 4에 표시된 드레싱 공구의 유효 폭 bd는 아래에 나열되어 있습니다:

- 싱글 포인트 다이아몬드: 0.5~1mm

- 멀티포인트 다이아몬드: 1.5~12mm*

- 표준 드레싱 블레이드 : 0.7 ~ 1.0(1.2) mm

- MKD 또는 CVD 드레싱 블레이드: 0.4~1.2mm

주의: 유효 폭 bd가 3mm 이상인 다입자 다이아몬드 드레서(2)의 경우, 돌출된 모든 다이아몬드 포인트의 총 폭이 공구 측정 폭의 약 1/3이므로 실제 측정 폭의 35%만 사용해야 합니다. 측정된 유효 폭을 사용하면 연삭 휠이 너무 미세하게 연마될 위험이 있습니다.

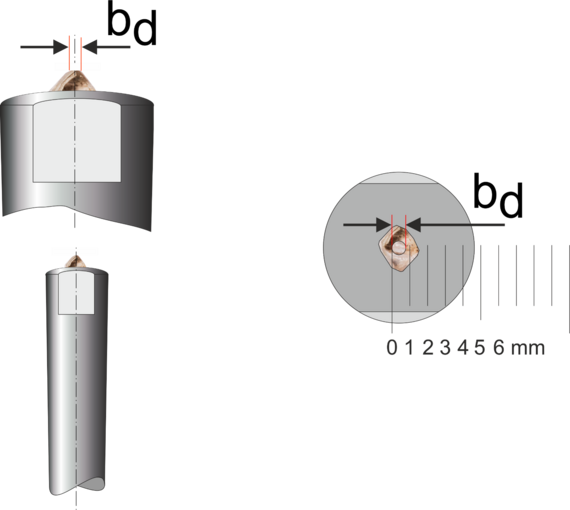

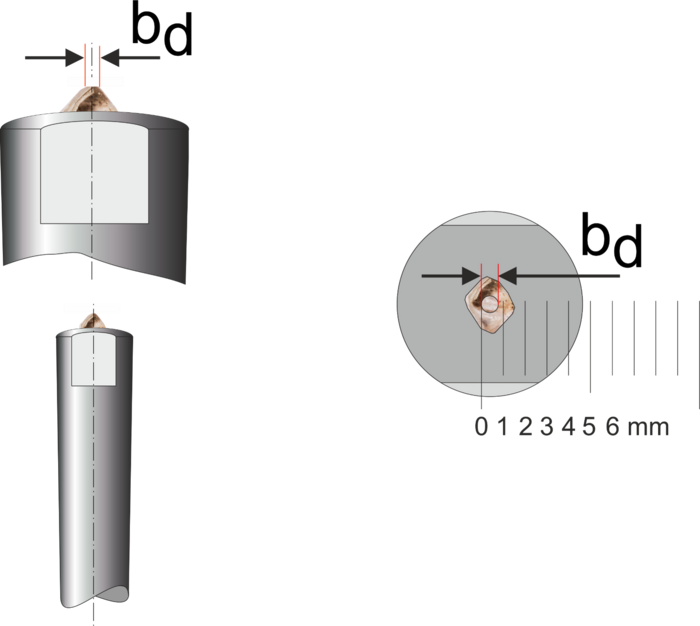

천연 다이아몬드가 장착된 싱글 포인트 드레서의 유효 폭 bd는 그림 5와 같이 잦은 사용으로 인한 마모에 따라 달라집니다. 유효 폭 b(d)는 절대로 1mm를 넘지 않아야 합니다. 유효 폭이 1mm에 도달하면 드레싱에 사용할 수 있는 포인트가 여러 개 있는 경우 다이아몬드를 홀더에서 재배치해야 합니다. 그렇지 않으면 다이아몬드를 교체해야 합니다.

그림 6을 참조하여 단일 입자 다이아몬드의 유효 폭 bd를 결정하려면 눈금과 돋보기를 사용할 수 있습니다. 이 방법은 정확한 이송 속도 v(d)를 계산하는 데 좋은 기준점을 제공합니다.

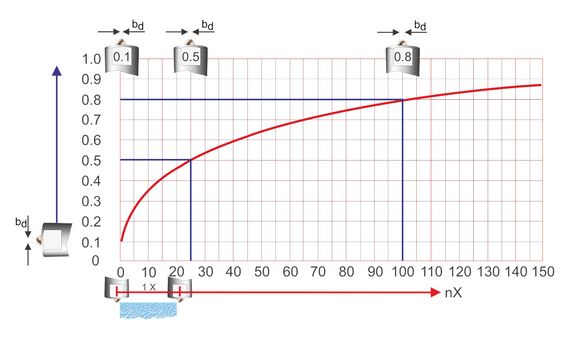

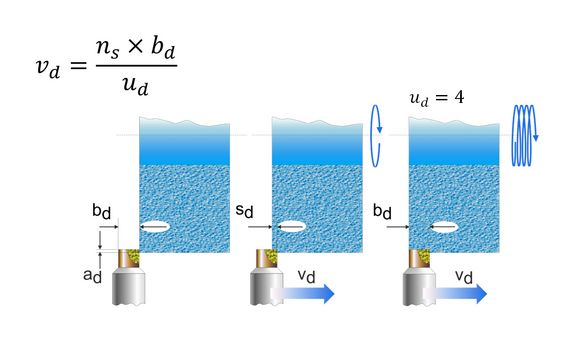

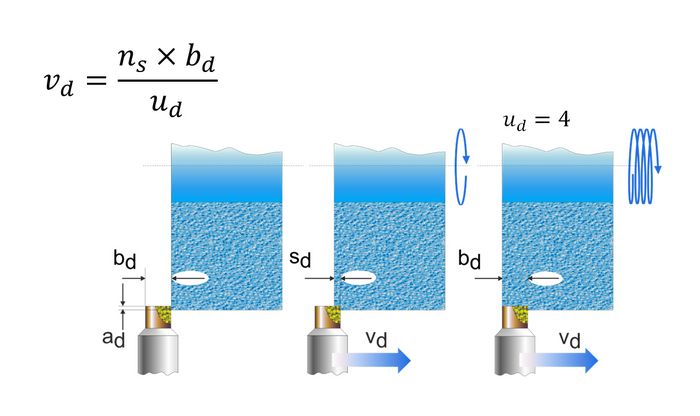

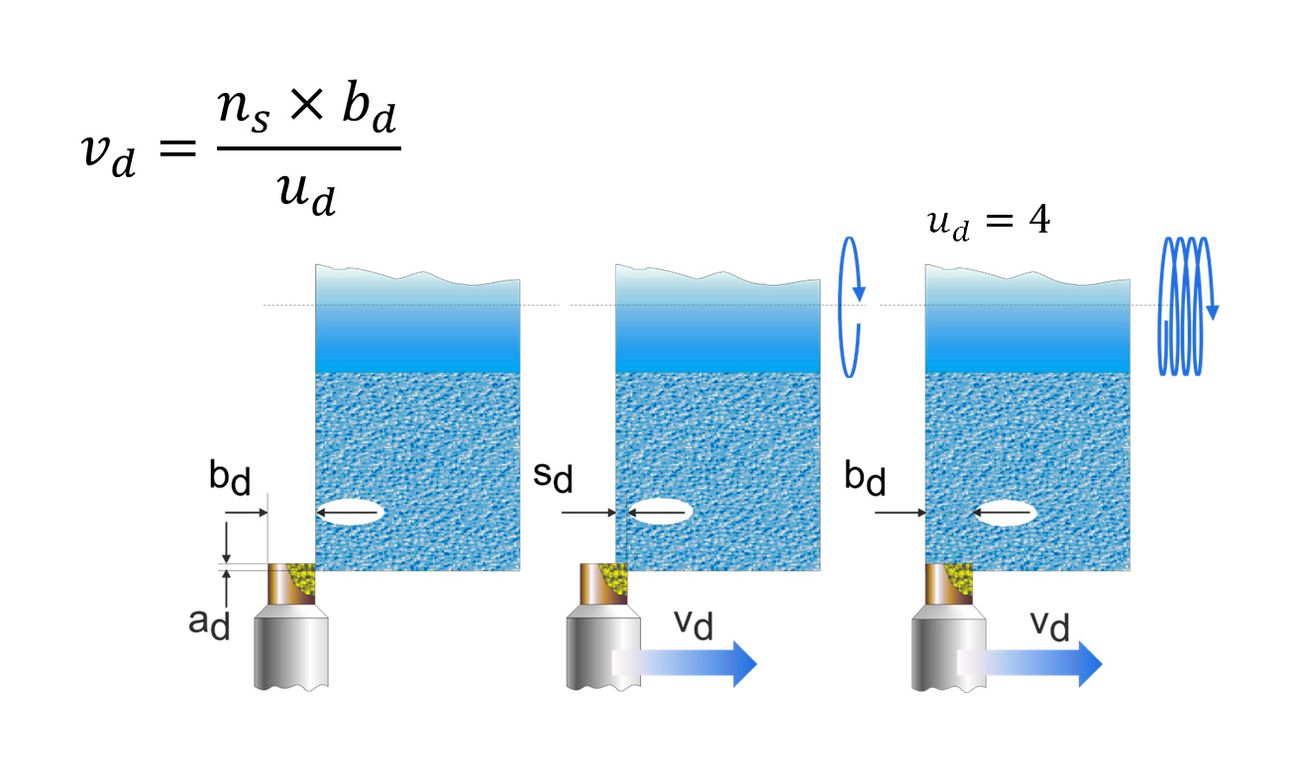

오버랩 비율 UD

그림 7은 4의 오버랩 비율 ud를 보여줍니다. 오버랩 비율은 특정 휠 회전 수 동안 드레싱 공구의 유효 폭 bd로 연삭 휠 원주 상의 한 지점이 얼마나 자주 커버되는지를 나타냅니다. 이런 일이 자주 발생할수록 커버리지 정도가 높아지고 연삭 휠 표면이 더 미세해집니다. 따라서 그림 7에서와 같이 오버랩 비율 u(d)가 4라는 것은 드레싱 공구가 4번의 연삭 휠 회전 동안 폭 bd만큼 연삭 휠의 원주 위로 축 방향으로 이동했음을 의미합니다.

표준값:

황삭: 2 - 3

일반 사이클: 3 - 4

마무리: 4 - 6

섬세한 마무리: 6 - 8

오버랩 비율 ud 및 드레싱 피드 vd의 계산

bd = 유효 폭(mm)

ns = 분당 연삭 휠 회전 수

ud = 오버랩 비율(숫자)

vd = 드레싱 피드 속도(mm/min)

오버랩 비율 계산 공식 ud

ud = 다이아몬드 bd 의유효폭 / 디스크회전당드레싱피드 sd = bd / sd = (bd x ns) / vd

계산 또는 기타 선택 기준에 의해 오버랩 비율 ud가 결정된 경우, 다이아몬드 공구의 드레싱 이송 속도 vd를 쉽게 계산할 수 있습니다. 반경값이 정의된 드레싱 공구의 경우, 드레싱 이송 깊이 ad를 사용하여 먼저 유효 폭 bd를 결정해야 합니다.그림 8을 참조하십시오.

vd = (ns × bd) / ud

반경값이 정의된 공구에 대한 드레싱 피드 vd 계산

그림 8에 표시된 공식은 반경값이 정의된 드레싱 공구에도 적용됩니다.

드레서의 인피드 조정 ad

이미 언급했듯이 드레싱 패스당 깊이 인피드 ad는 모든 고정식 드레서의 경우 0.002~0.03mm 범위를 초과하지 않아야 합니다.

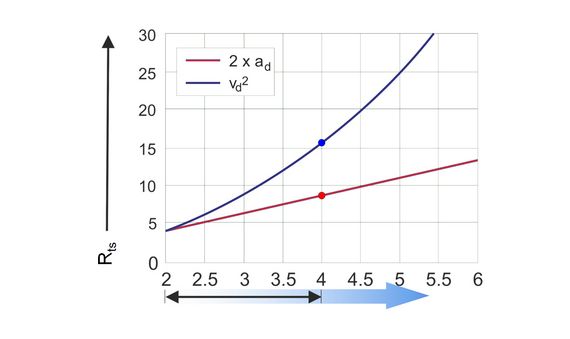

드레싱 피드 VD 대 깊이 인피드 AD

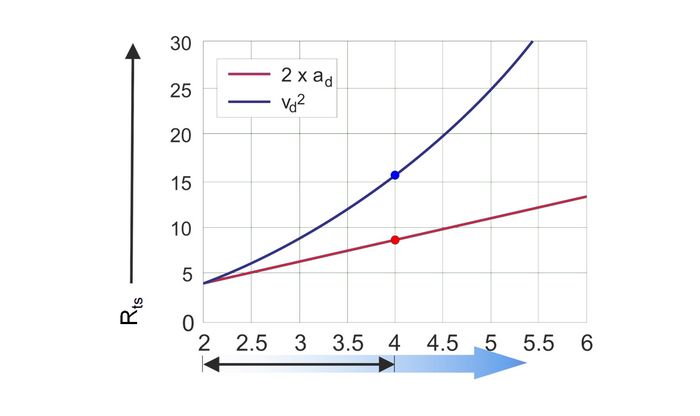

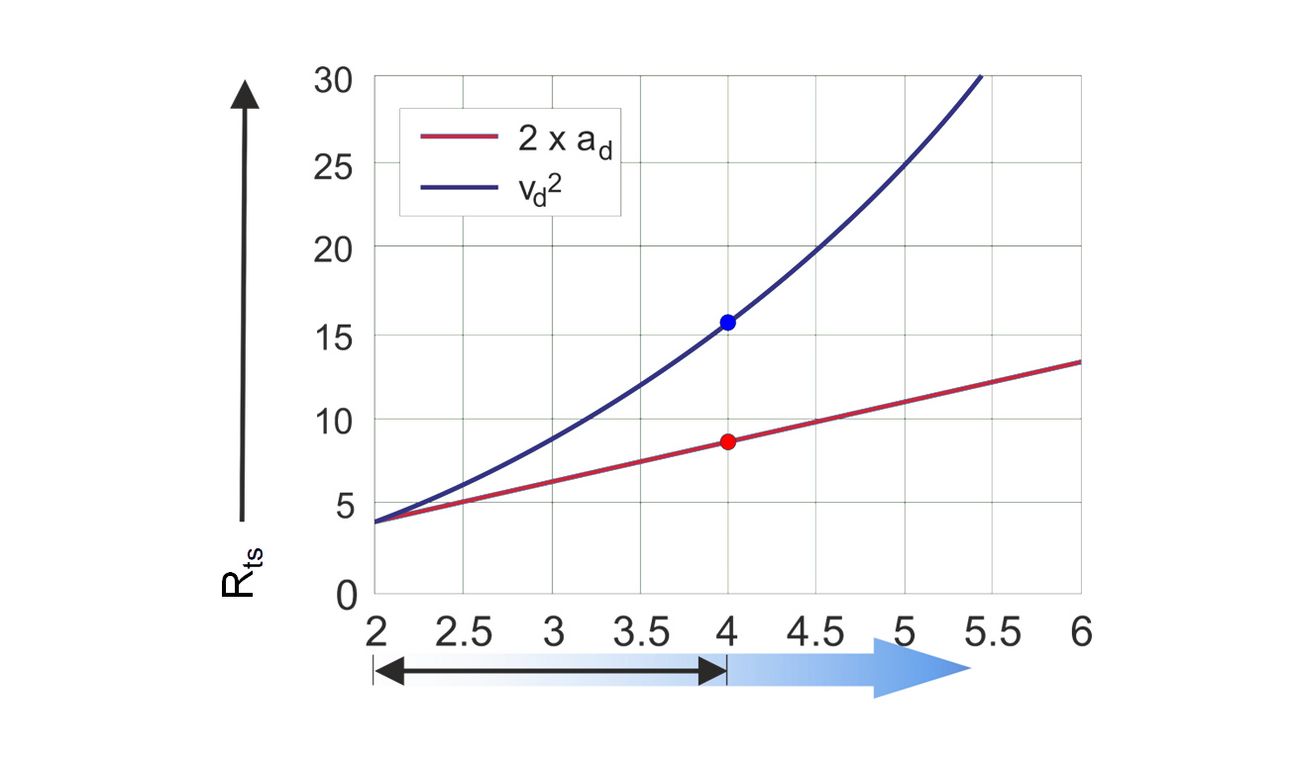

더 공격적인 연삭 휠을 얻으려면 드레싱 이송 속도 vd 또는 인피드 깊이 ad를 늘리는 것이 더 낫습니까? 그림 9는 이송 속도 vd 또는 이송 깊이 ad를 두 배로 늘렸을 때 연삭숫돌의 표면 거칠기 Rts에 미치는 영향을 보여줍니다. 그래프는 드레싱 이송 v(d를증가(지수 증가)시키는 것이 인피드를 증가(선형 증가)시키는 것보다 표면 거칠기 Rts에 더 큰 영향을 미친다는 것을 보여줍니다.

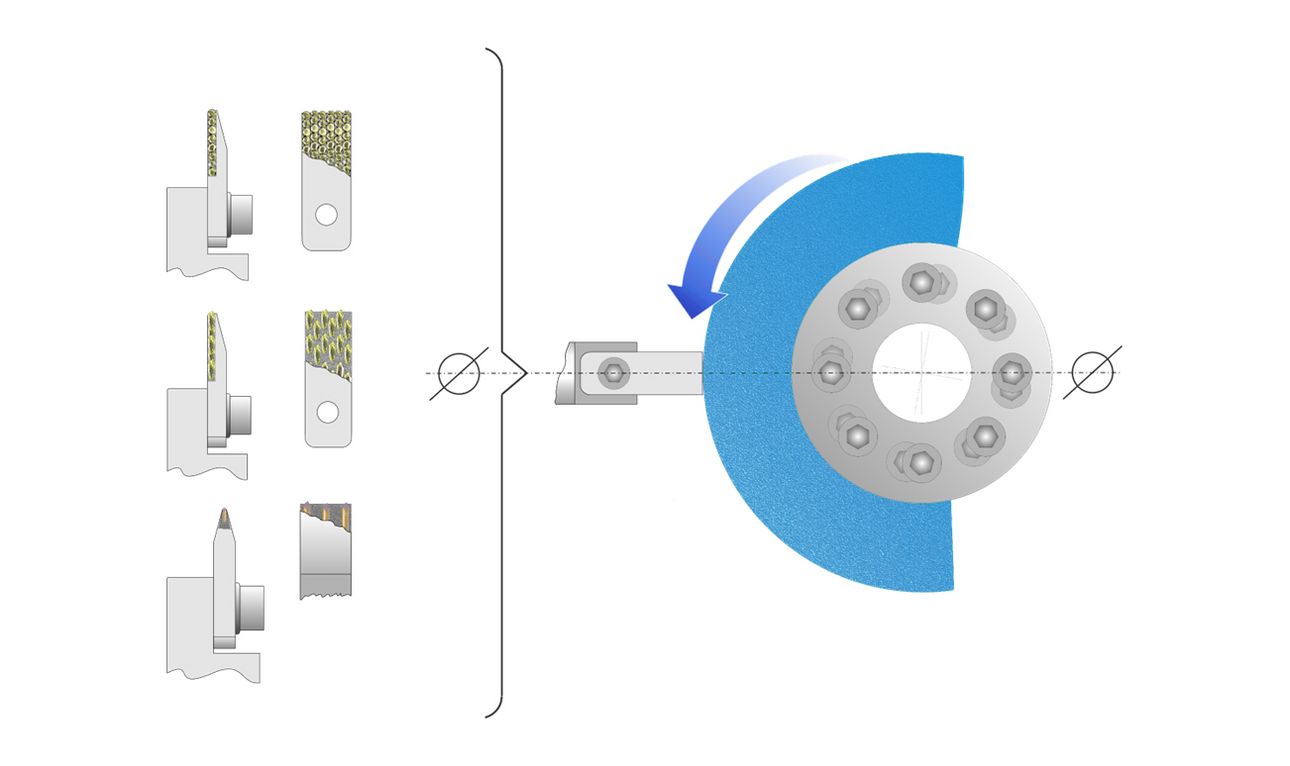

연삭 휠의 중심선을 기준으로 드레서의 위치 지정

모든 고정식 드레싱 공구는 그림 10 및 11과 같이 CNC 프로파일 드레싱 중 왜곡을 방지하기 위해 중심점이 연삭 휠의 중심선에 위치해야 합니다.

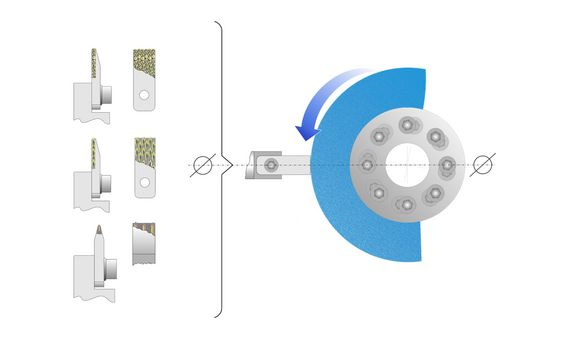

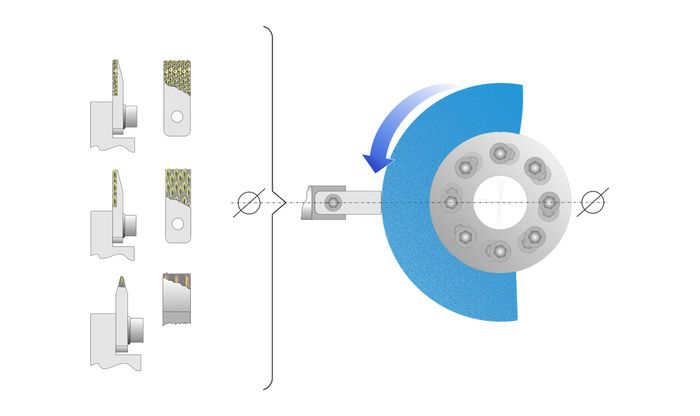

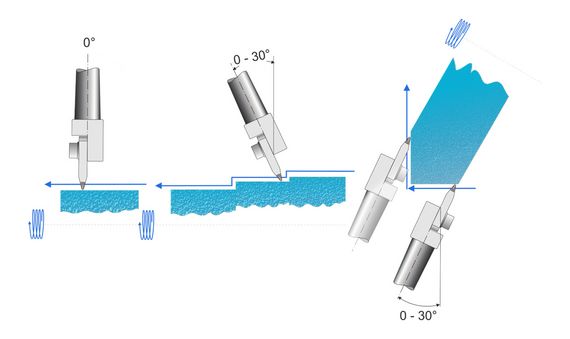

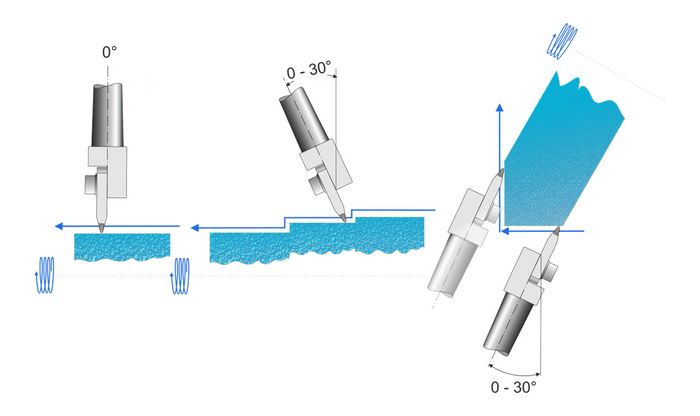

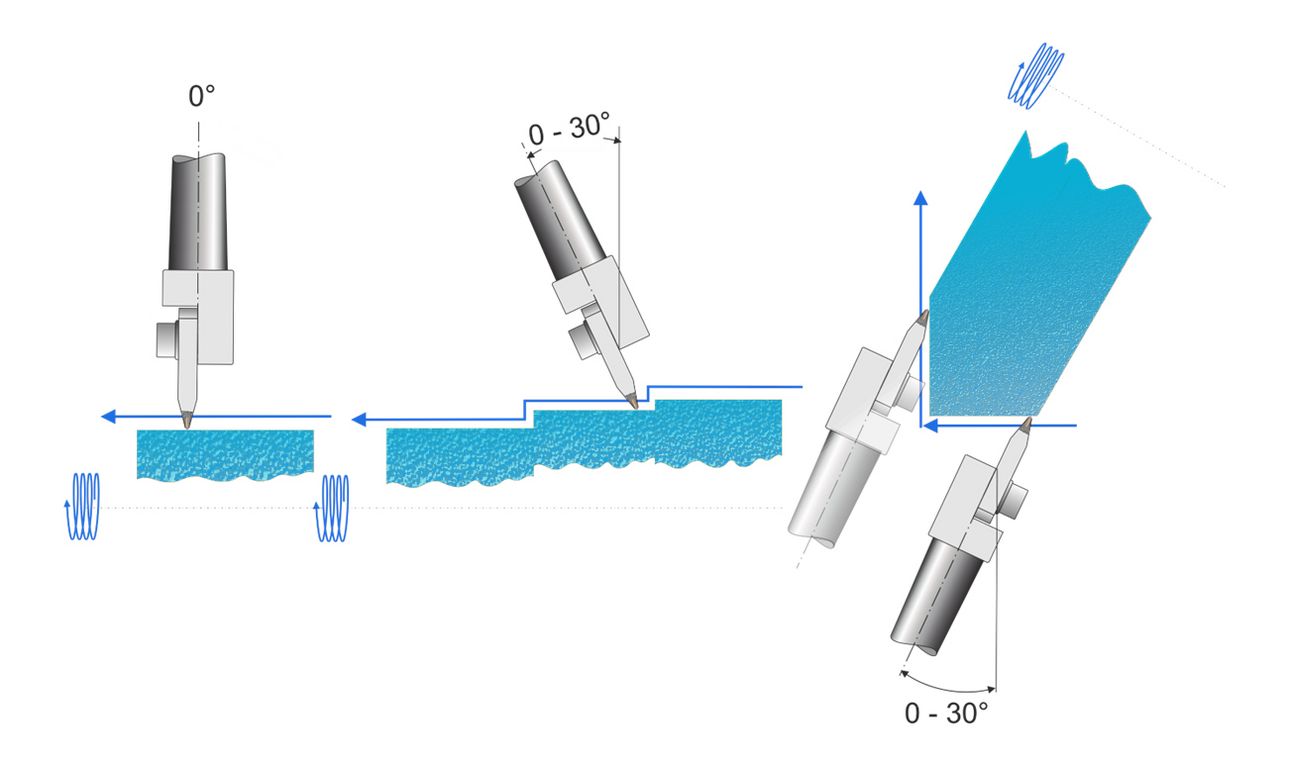

드레싱 블레이드 적용 지침

연삭 휠의 프로파일에 따라 블레이드를 다양한 각도 위치(직선 휠, 숄더가 있는 오프셋 휠, 앵글 플런지 컷 연삭 휠)에서 사용할 수 있습니다. 그러나 모든 경우에 디스크 축을 기준으로 중앙에 배치하는 기본 규칙을 준수해야 합니다.