Stehende Abrichtwerkzeuge, Teil 2: Anwendung und Einsatz

Im ersten Teil dieses Motion Blogs haben wir Sie über die Bedeutung des Abrichtens sowie die verschiedenen Arten und Anwendungsgebiete stehender Abrichtwerkzeuge informiert.

Lesen Sie in diesem zweiten Teil des Blogs, welche Parameter im Abrichtprozess eine Rolle spielen und wie diese optimal eingestellt werden sollten, um das beste Ergebnis zu erzielen.

Grundlagen zu Abrichtparametern

Zunächst möchten wir Ihnen einen Überblick über die wichtigsten Parameter geben, die Einfluss auf den Abrichtprozess haben und im weiteren Blog relevant sind:

ad Tiefenzustellung des Diamanten pro Überlauf (mm)

bd Wirkbreite des Diamantabrichters (mm)

ns Umdrehungen der Schleifscheibe pro Minute (U/min)

Rts Oberflächenrauheit der Schleifscheibe in µm

sd Vorschub des Abrichtwerkzeuges pro Schleifscheibenumdrehung (mm/Umdr.)

Ud Überdeckungsgrad (Zahl)

vc Umfangsgeschwindigkeit der Schleifscheibe (m/s)

vd Vorschubgeschwindigkeit des Diamantabrichtwerkzeuges (mm/min.)

Ziel: Selbstschärfung

Wie im ersten Teil dieses Motion Blogs dargelegt, verfolgt der Abrichtprozess generell zwei Ziele: 1. Geometrische Formgebung der Schleifscheibe, 2. Beeinflussung der Oberflächenrauheit (Rts).

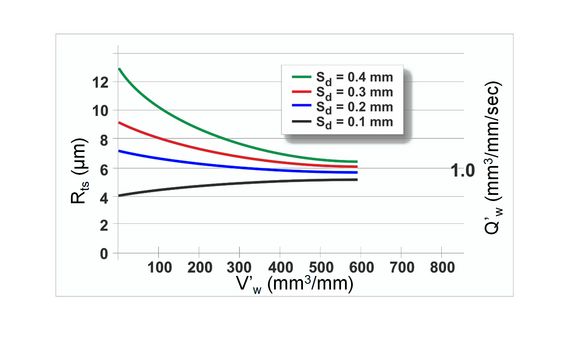

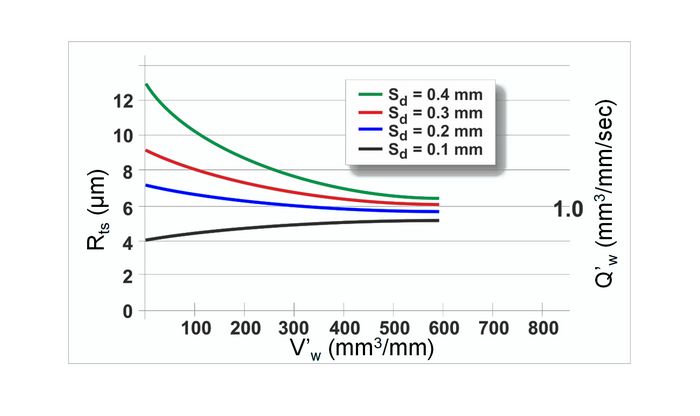

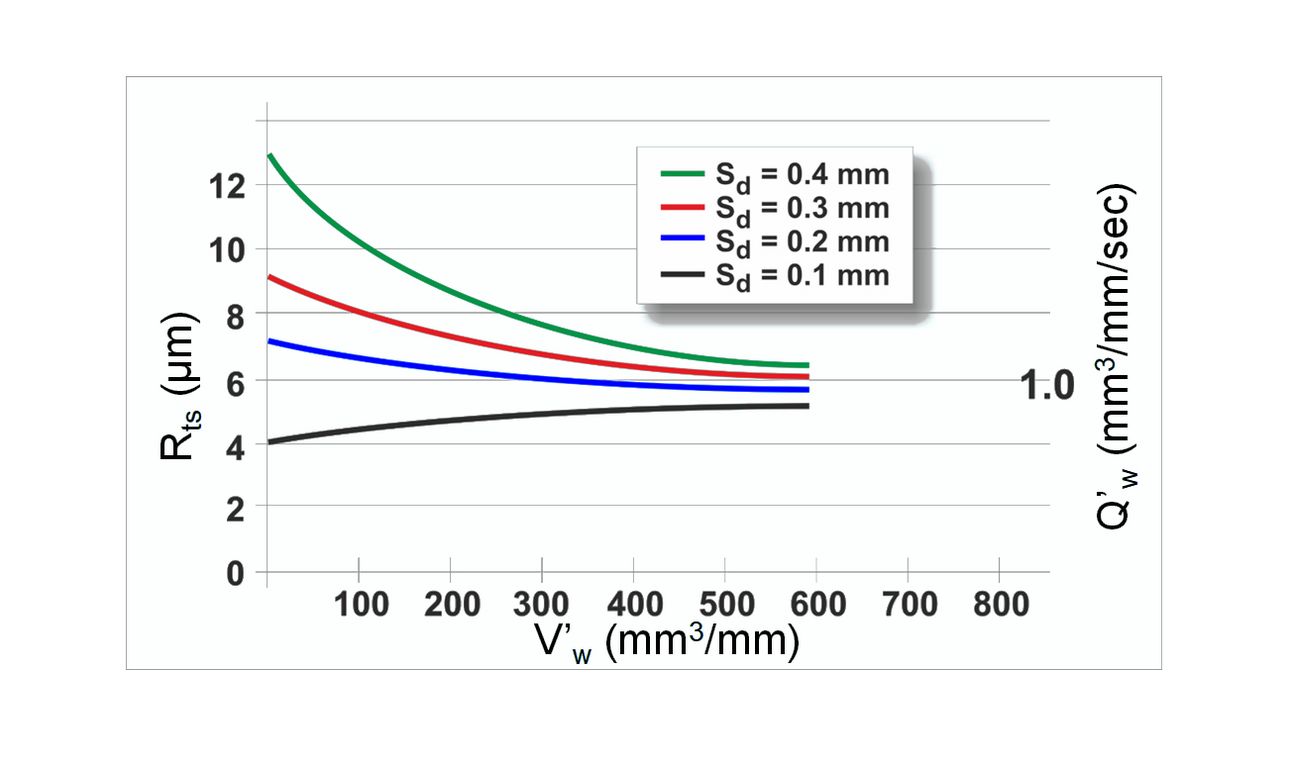

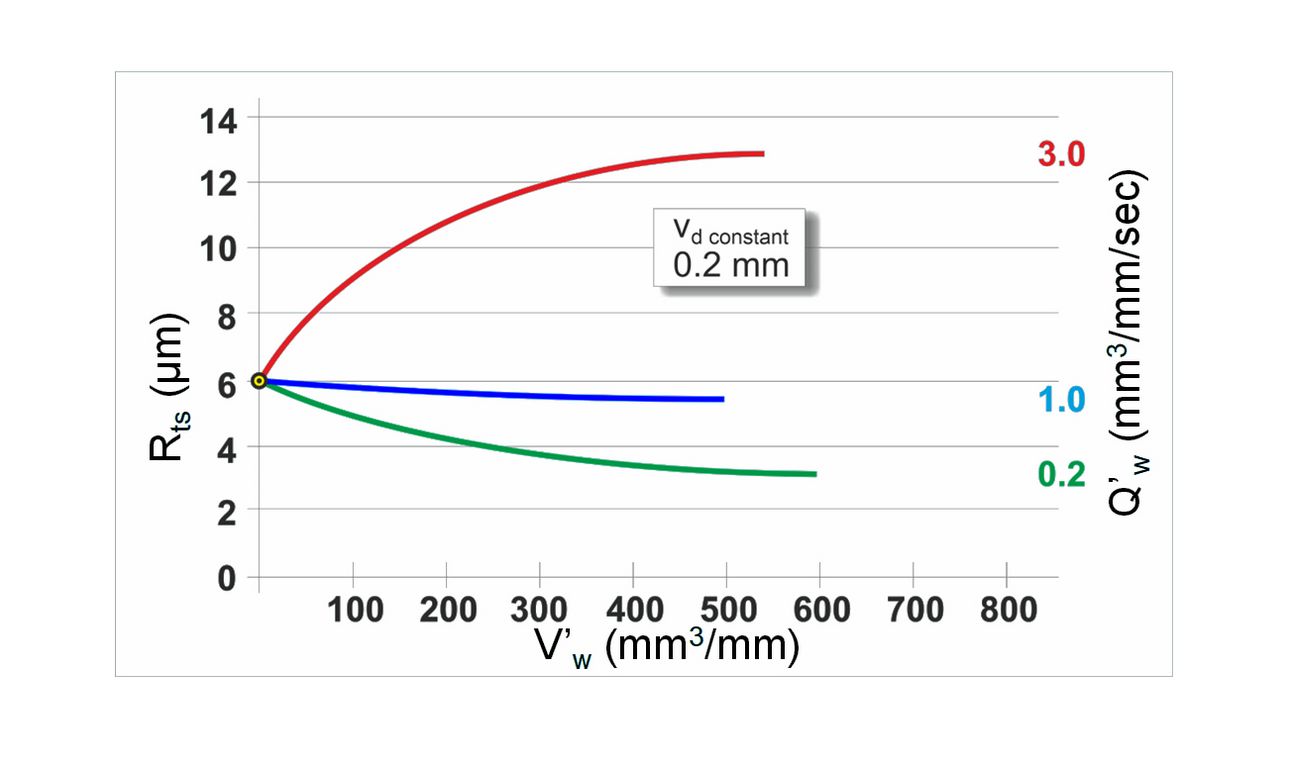

In Bezug auf die Oberflächenrauheit sollten die Abrichtparameter so eingestellt werden, dass sich die Schleifscheibe zu Beginn des Schleifzyklus an die vorgegebenen Materialabtragsraten anpasst. Nachdem eine bestimmte Menge Material (V’w) abgetragen wurde, stellt sich jede Schleifscheibe, unabhängig von der anfänglich abgerichteten Rauheit, auf ihre «eigene» Oberflächenrauheit ein. Abbildung 1 zeigt, wie sich die Scheibe von verschiedener Oberflächenrauheiten von etwa vier bis 13 Mikrometern (µm) bei einem konstanten Zeitspanvolumen von Q’w 1 mm3/mm/sec, auf eine Rauheit von 6 Mikrometern einstellt, unabhängig von ihrer ursprünglichen abgerichteten Rauheit. Es ist faszinierend, dass dieses Phänomen üblicherweise bei einem V’w von etwa 500 mm3 abgetragenem Material pro 1 mm Breite der Schleifscheibe auftritt.

(Quelle: Dissertation von K. Weinert, 1976, Technische Universität Braunschweig).

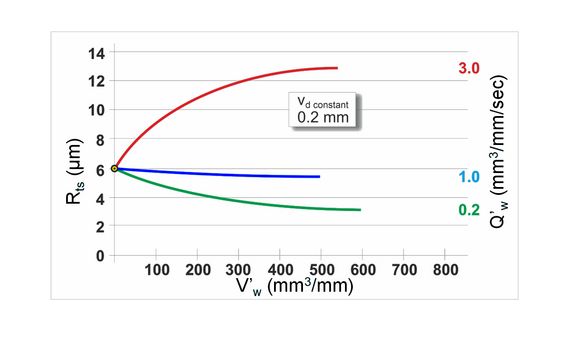

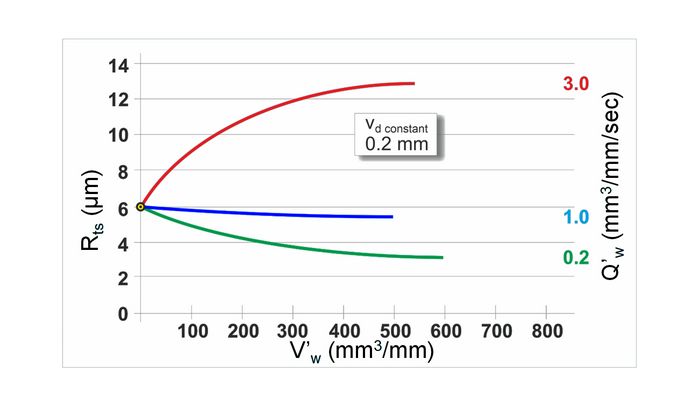

Abbildung 2 zeigt den Einfluss des abgetragenen Materialvolumens V’w auf die ursprüngliche Oberflächenrauhigkeit Rts von 6 Mikrometern bei verschiedenen Zeitspanvolumina Q'w und bei einem konstanten Abrichtquervorschub vd pro Scheibenumdrehung sd. Die Rauheit der Schleifscheiben passt sich bei verschiedenen Abtragsraten (Q'w 0.2 bis 3) an unterschiedliche Rauheitswerte Rts (4 bis 13 µm) an. Bei allen drei Prozessen wurde mit einem konstanten Abrichtvorschub vd von 0.2 mm/Umdrehung der Schleifscheibe abgerichtet. Folgende Erkenntnisse lassen sich gewinnen:

- Die Ergebnisse zeigen, dass die Abrichtrauheit anfangs so eingestellt werden sollte, dass sie der Abtragsleistung entspricht, in diesem konkreten Fall: 6 Mikrometer.

- Es zeigt sich auch, dass feine Oberflächenrauheiten bei hohem Materialabtrag rauer werden.

- Die beiden Diagramme zeigen weiterhin, dass der umgekehrte Fall eintritt, wenn eine niedrige Abtragsleistung angewandt wird: Die Oberflächenrauheit wird feiner als diejenige, die ursprünglich durch Abrichten in die Schleifscheibe eingearbeitet wurde.

Diese Anpassung der Schleifscheibe an die Materialabtragsraten wird als «Selbstschärfung» bezeichnet. Unter perfekten Prozessbedingungen sollten Schleifscheiben nur aufgrund von Form- oder Profilverlusten abgerichtet werden müssen, nicht aber, weil die Schleifscheibe sich zusetzte oder stumpf wurde.

Einfluss der Abrichtparameter Zustellung und Abrichtvorschub

Um eine hervorragende Oberflächengüte und zugleich hohe Abtragsraten zu erzielen, ist es von grösster Bedeutung, mit kleinen Zustellungen ad (Schnitttiefe) d.h. 0.002 bis 0.03 mm pro Abrichtdurchgang zu arbeiten.

Um die Oberflächenrauheit der Scheibe zu erhöhen, wird der Abrichtvorschub vd und nicht die Tiefe der Abrichtzustellung ad erhöht.

Ein höherer Abrichtvorschub vd führt zu einer höheren Oberflächenrauheit der Scheibe und somit zu einer freischneidenden, aggressiveren Schleifscheibe.

Ein geringer Abrichtvorschub vd führt zu einer feineren Schleifscheibentopografie und einer besseren Oberflächengüte am Werkstück, aber zu einer geringeren Abtragsleistung beim Schleifen. Es gilt auch zu beachten, dass zu fein abgerichtete Schleifscheiben Schleifbrand verursachen können.

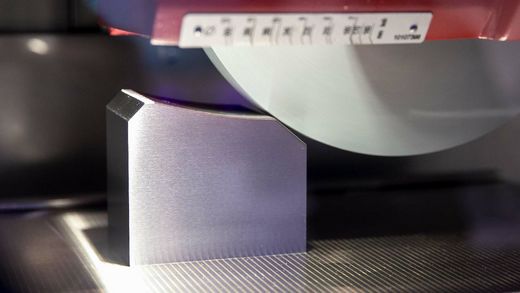

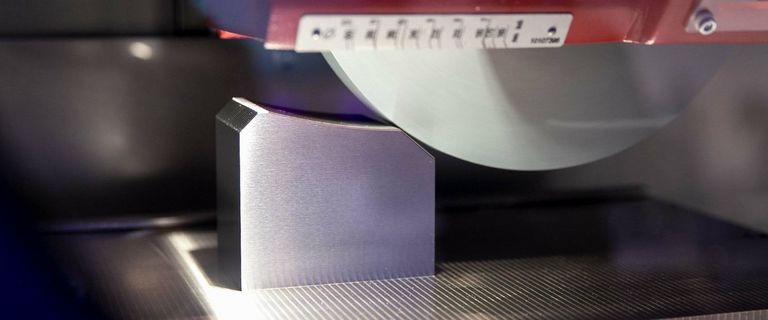

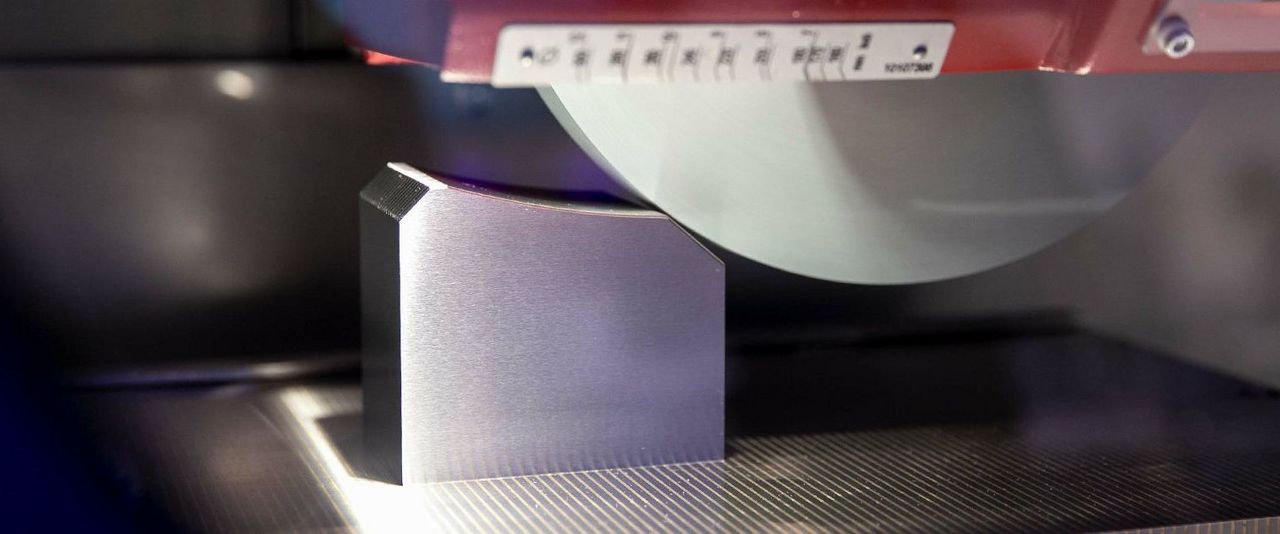

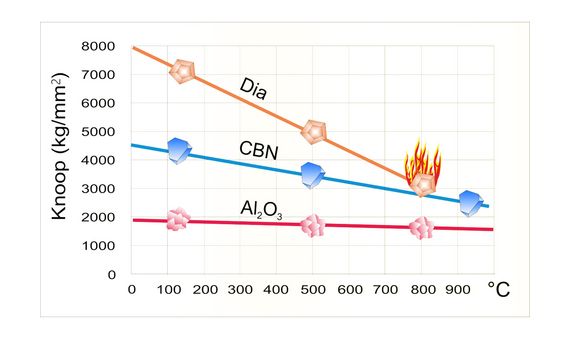

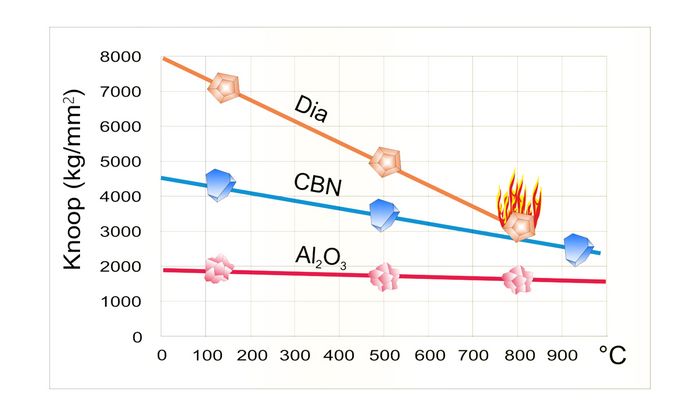

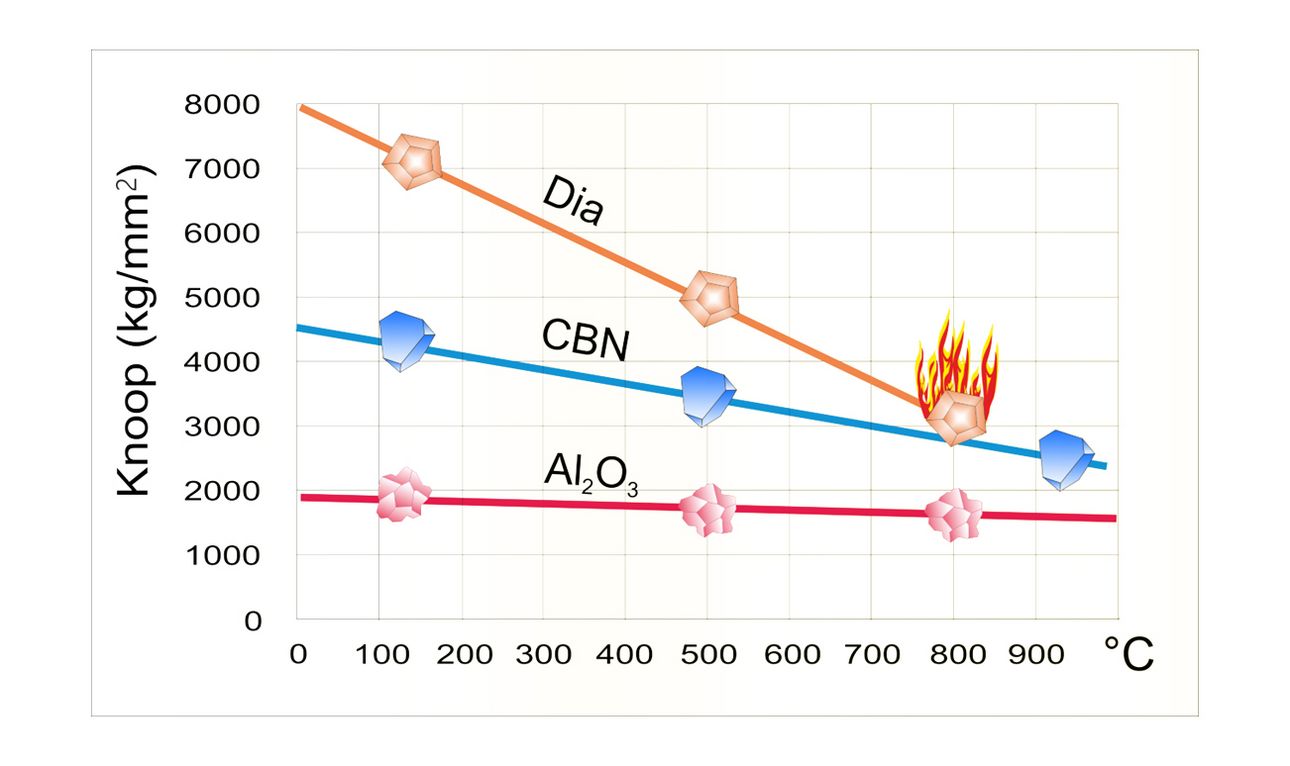

Wichtig: Immer Kühlschmierstoff während des Abrichtens verwenden, um thermische Schäden am Diamanten zu vermeiden, siehe Abbildung 3. Zudem sollte die Schleifscheibe niemals ohne Zustellung (mit ad = 0 mm) abgerichtet werden.

Einstellen der Abrichtparameter

Wirkbreite bd von Abrichtwerkzeugen

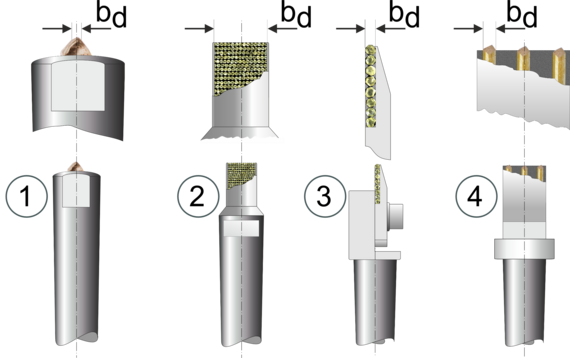

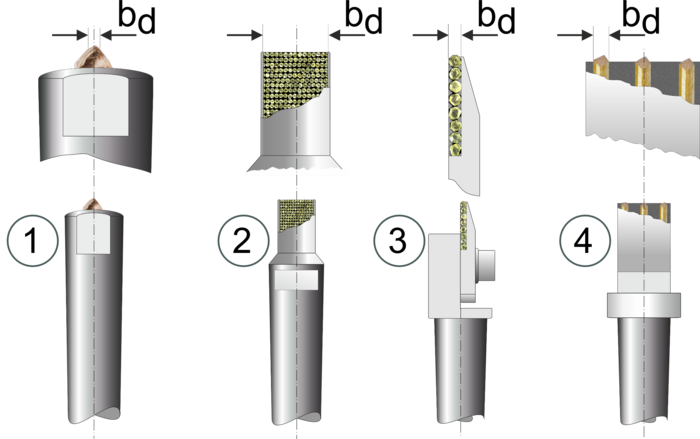

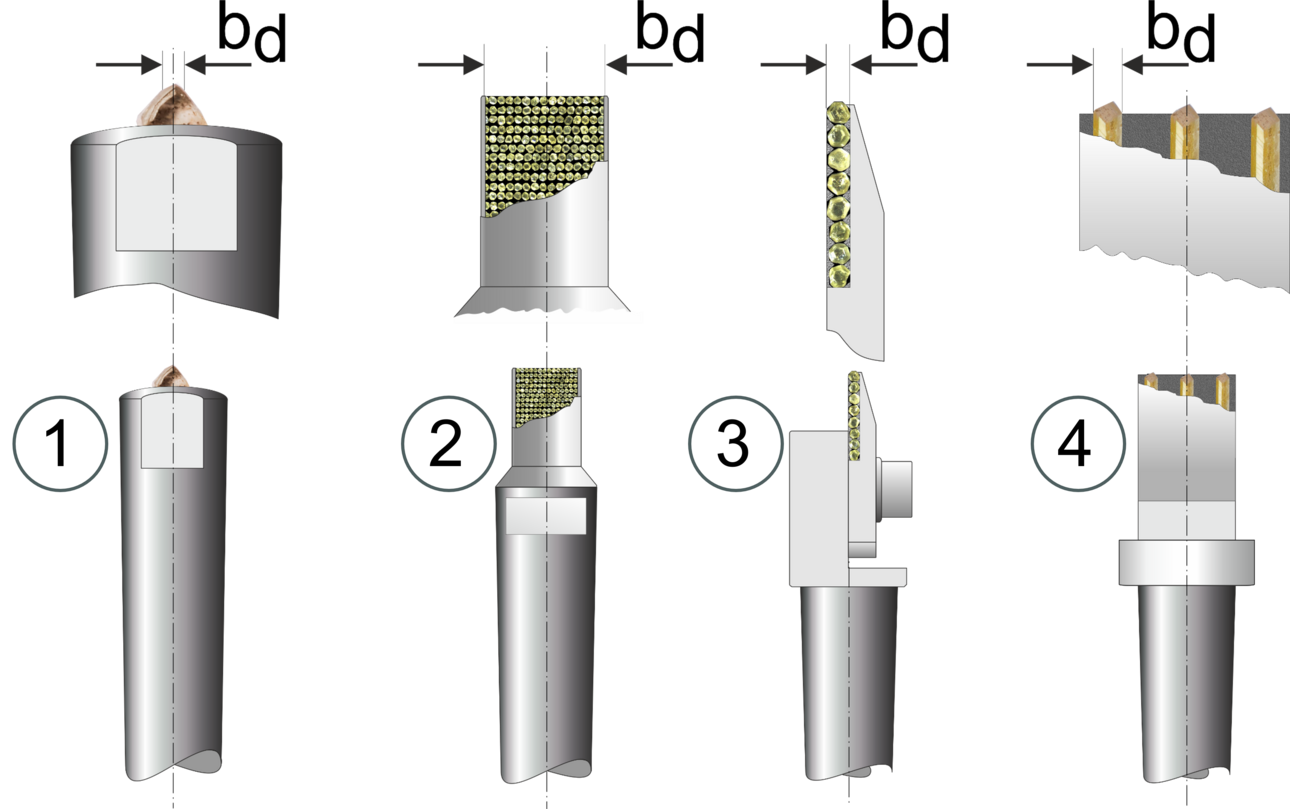

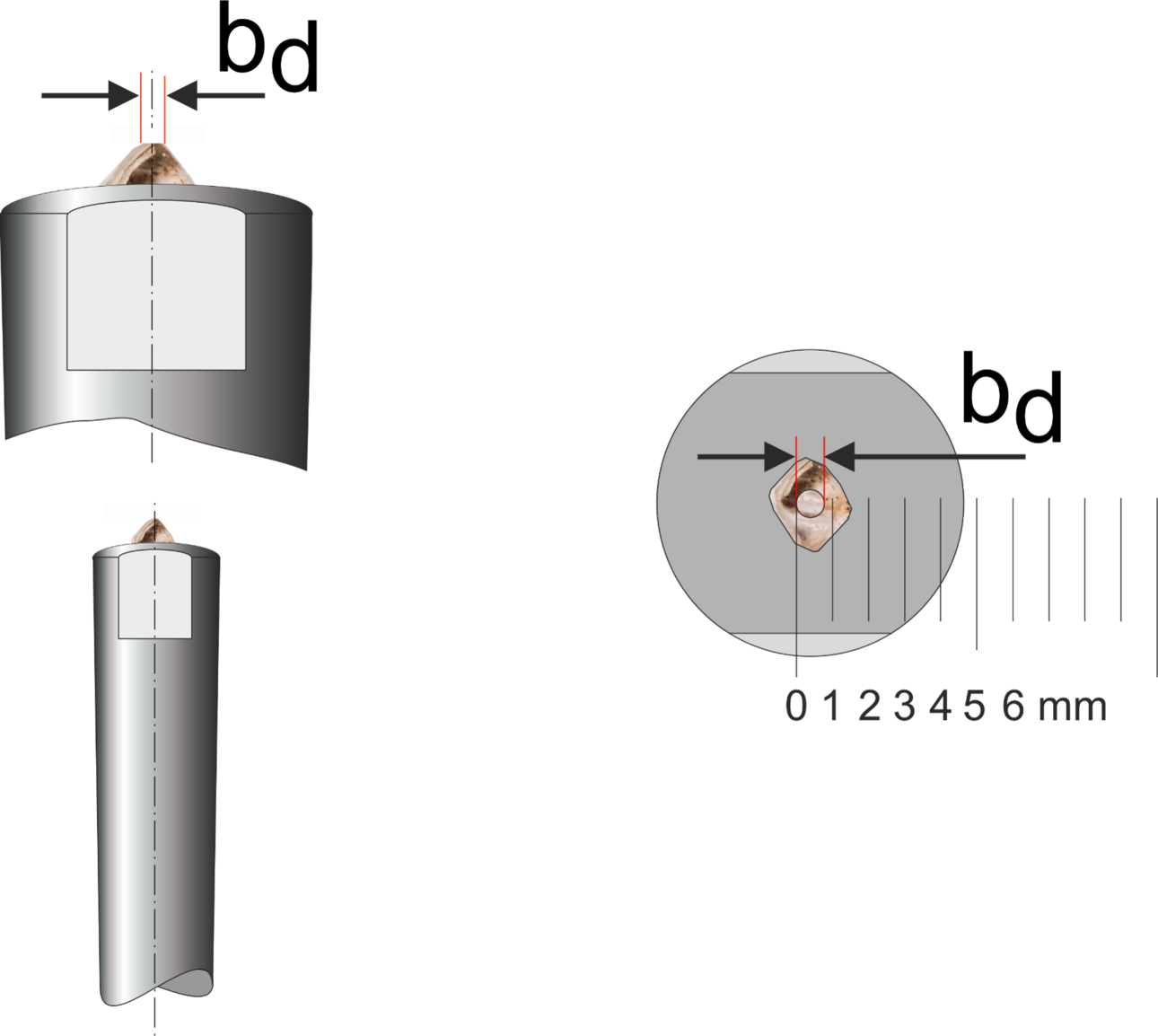

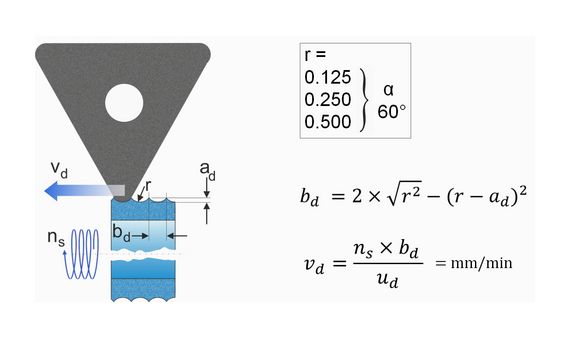

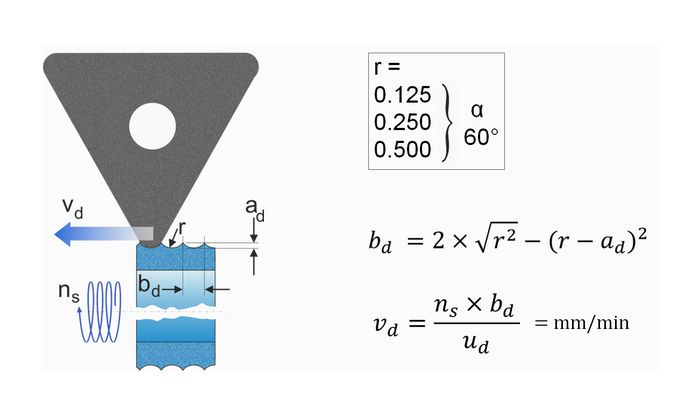

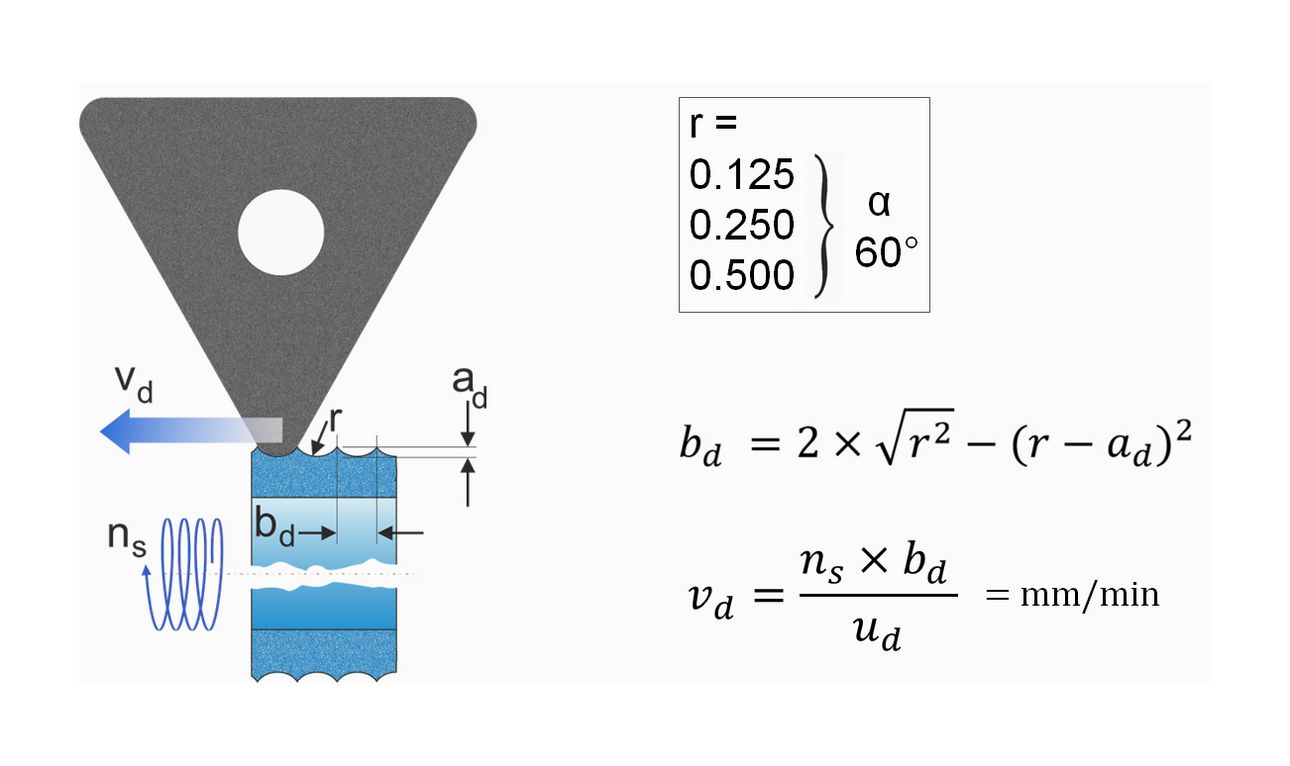

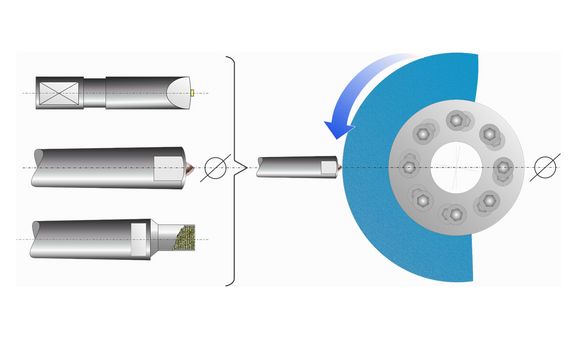

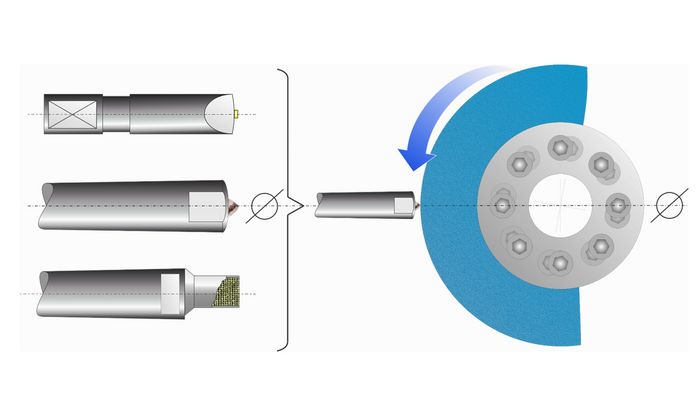

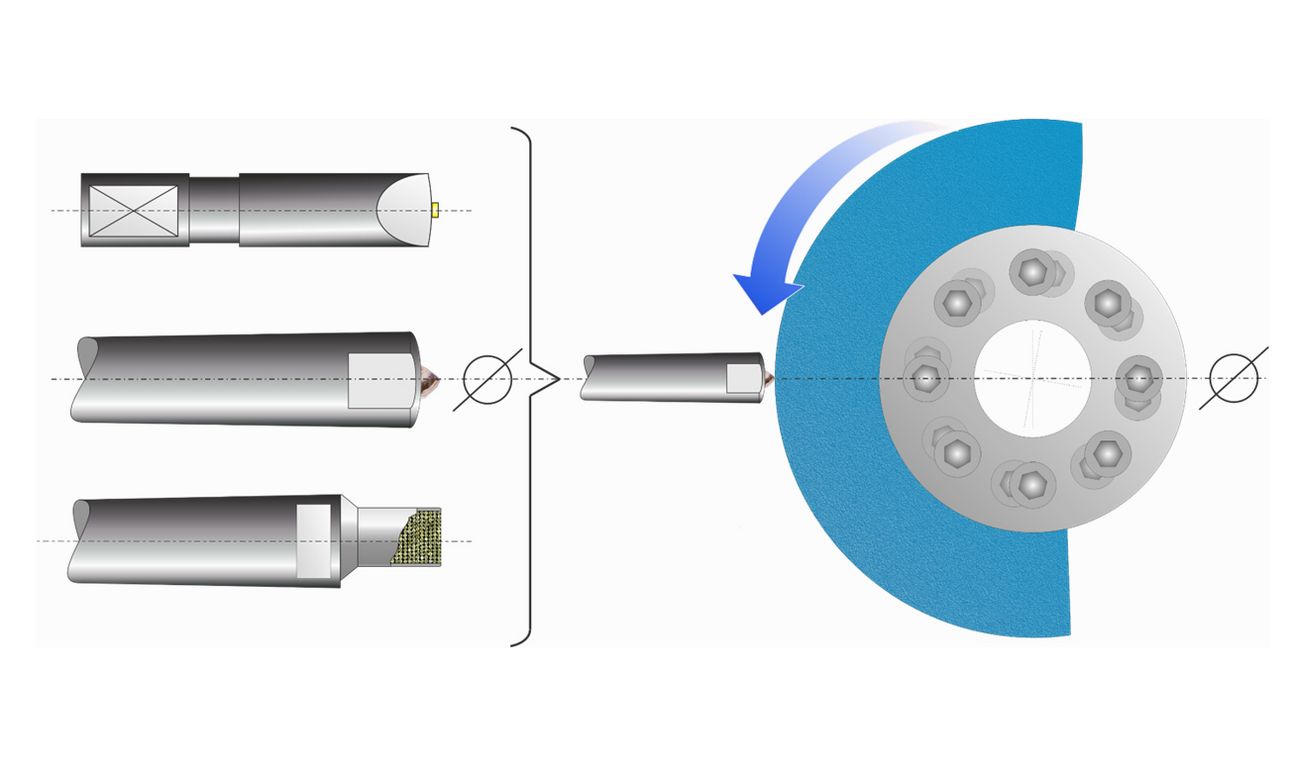

Dieser Abrichtparameter gibt die effektive Wirkbreite bd eines Diamantwerkzeugs bei einer bestimmten Schnitttiefe ad an. Für die in Abbildung 4 dargestellten Abrichtwerkzeuge ist die effektive Breite bd nachfolgend aufgeführt:

- Einkorndiamant: 0.5 bis 1 mm

- Mehrkorndiamant: 1.5 bis 12 mm*

- Abrichtfliese: 0.7 bis 1.0 (1.2) mm

- MKD- oder CVD-Abrichtfliesse: 0.4 bis 1.2 mm

Achtung: Bei Mehrkorndiamantabrichtern (2) mit einer Wirkbreite bd von grösser als 3 mm, ist nur 35 % der tatsächlich gemessenen Breite einzusetzen, da die Gesamtbreite aller überstehenden Diamantspitzen etwa 1/3 der gemessenen Breite des Werkzeugs beträgt. Bei Verwenden der gemessenen Wirkbreite besteht die Gefahr, dass die Schleifscheiben zu fein abgerichtet werden.

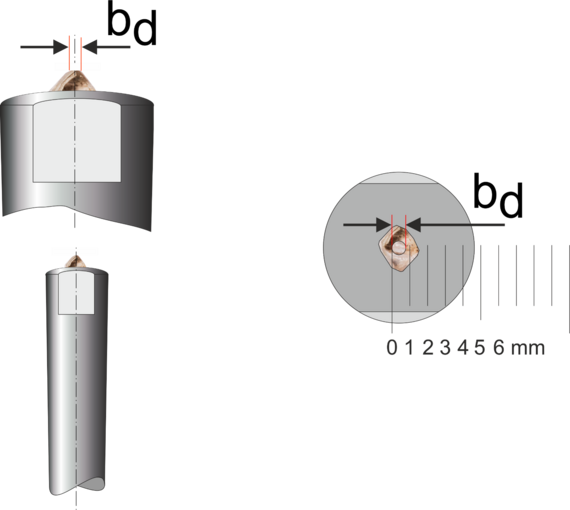

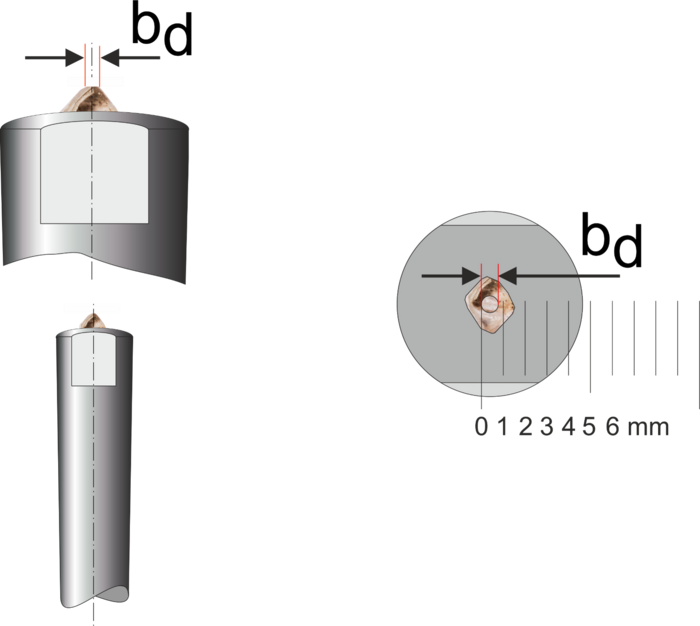

Die Wirkbreite bd hängt bei Einkornabrichtern mit Naturdiamanten von der Abnutzung bei häufigem Gebrauch ab, wie in Abbildung 5 dargestellt. Die Wirkbreite bd sollte nie mehr als 1 mm betragen. Bei Erreichen einer Wirkbreite von 1 mm sollte der Diamant im Halter umgesetzt werden, wenn er mehrere brauchbare Stellen zum Abrichten hat. Andernfalls sollte der Diamant ausgetauscht werden.

Zur Ermittlung der effektiven Breite bd eines Einkorndiamanten, siehe Abbildung 6, kann ein Massstab und eine Lupe verwendet werden. Diese Methode bietet einen guten Anhaltspunkt für die Berechnung der korrekten Vorschubgeschwindigkeit vd.

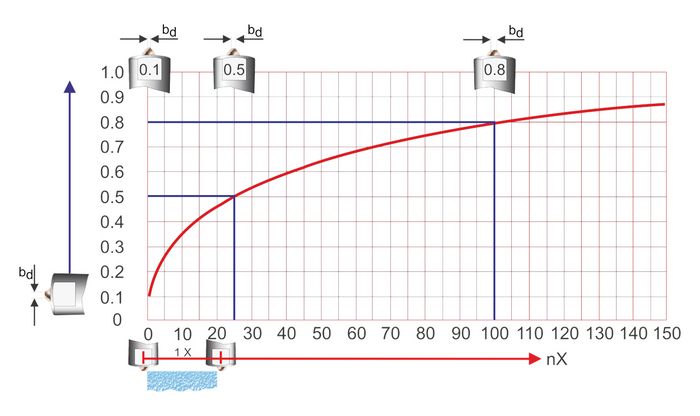

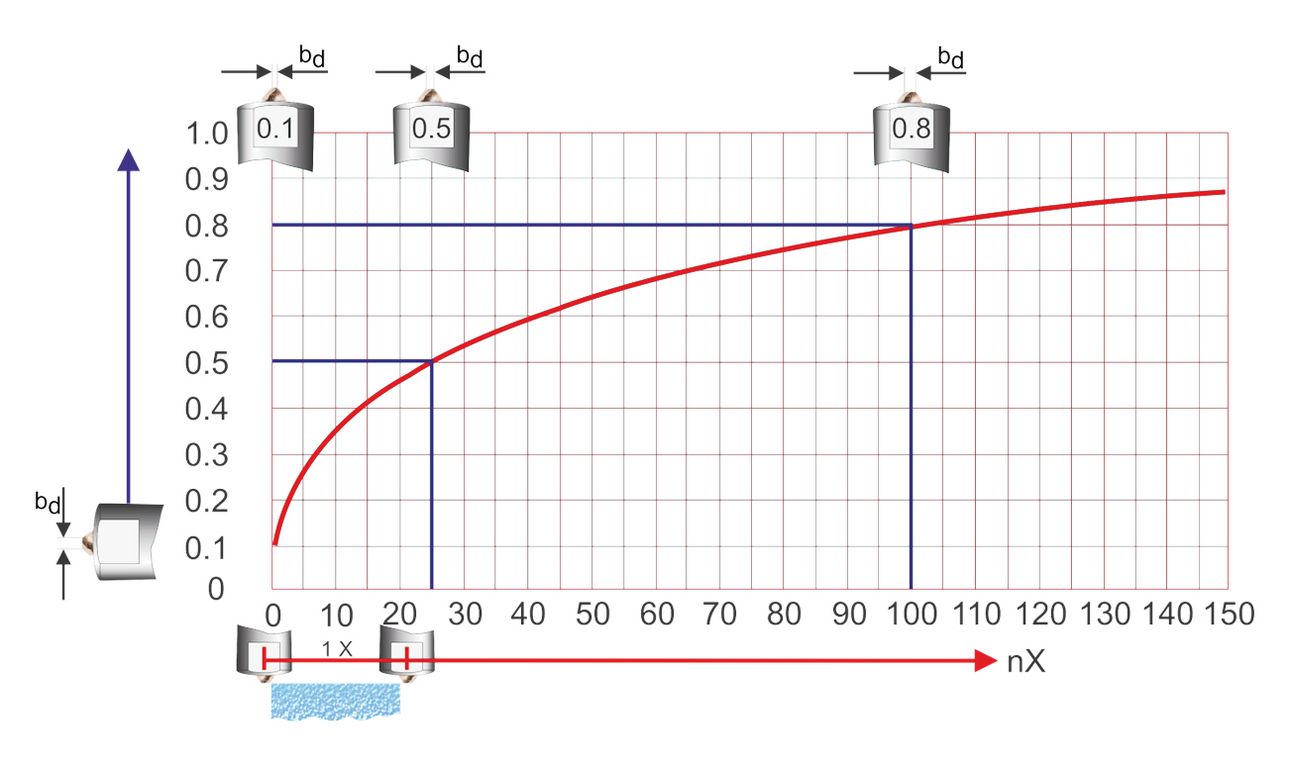

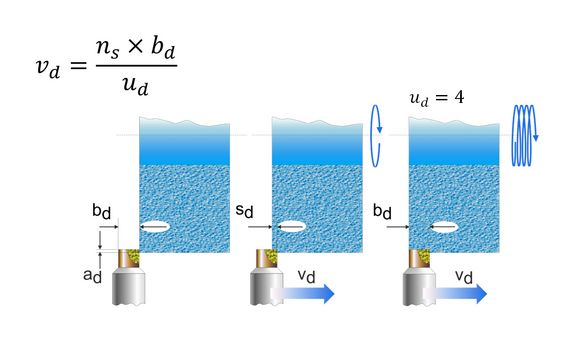

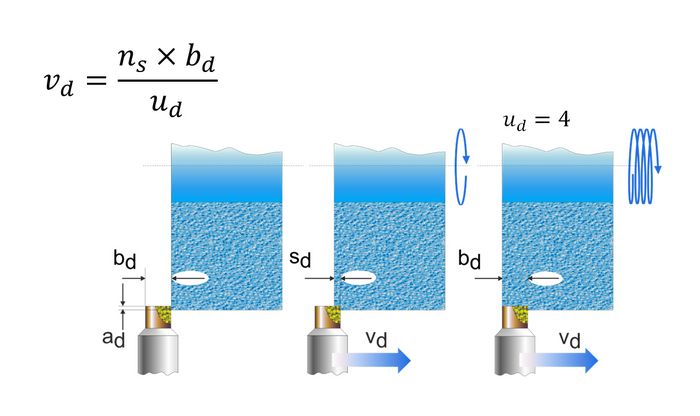

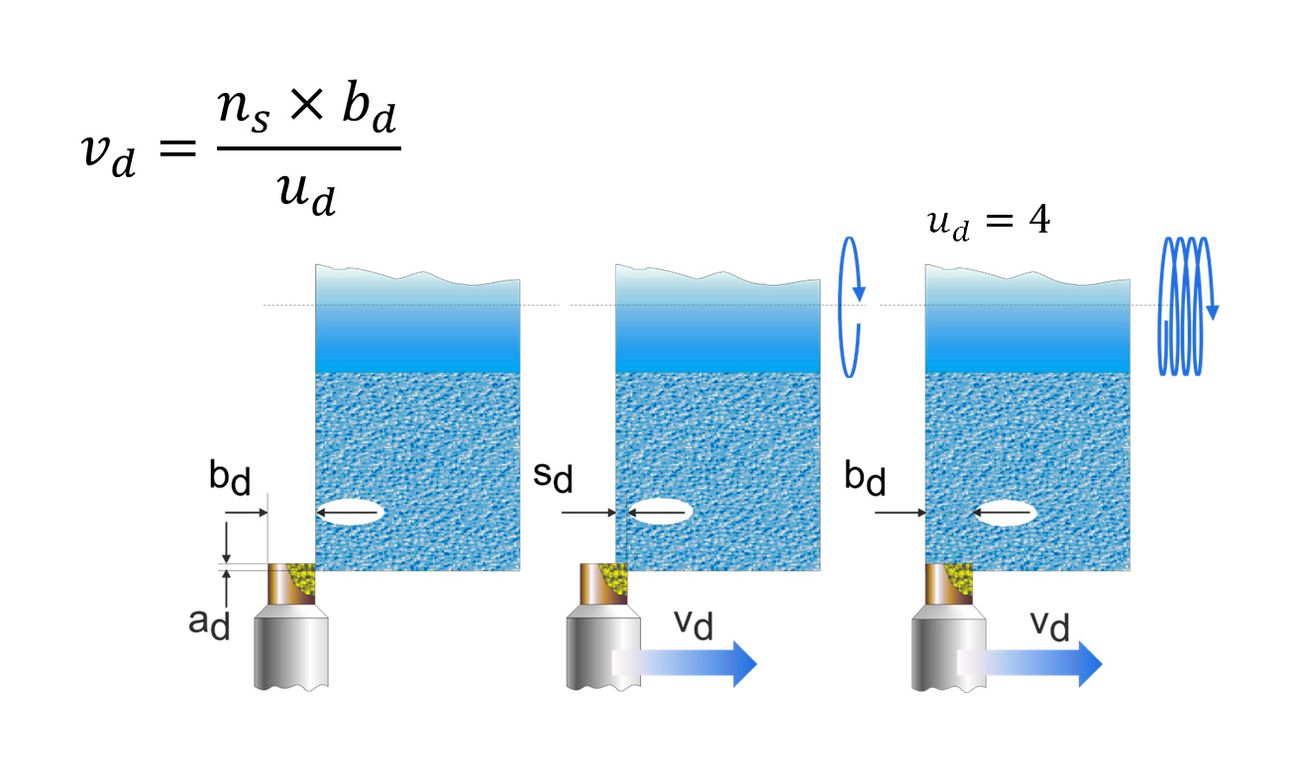

Überdeckungsgrad ud

Abbildung 7 zeigt einen Überdeckungsgrad ud von 4. Der Überdeckungsgrad gibt an, wie oft ein Punkt auf dem Schleifscheibenumfang bei einer bestimmten Anzahl von Scheibenumdrehungen von der effektiven Breite bd des Abrichtwerkzeugs überdeckt wird. Je häufiger dies geschieht, desto höher ist der Überdeckungsgrad und desto feiner wird die Schleifscheibenoberfläche. Ein Überdeckungsgrad ud von 4, wie in Abbildung 7 dargestellt, bedeutet also, dass sich das Abrichtwerkzeug in vier Schleifscheibenumdrehungen um seine Breite bd axial über den Scheibenumfang bewegt hat.

Richtwerte:

Schruppen: 2 – 3

Normalschleifen: 3 – 4

Schlichten: 4 – 6

Feinschlichten: 6 – 8

Berechnung des Überdeckungsgrades ud und Abrichtvorschubsgeschwindigkeit vd

bd = Wirkbreite in mm

ns = Schleifscheibenumdrehungen pro Minute

ud = Überdeckungsgrad (Zahl)

vd = Abrichtvorschubsgeschwindigkeit in mm/min

Formel zur Berechnung des Überdeckungsgrades ud

ud = Wirkbreite des Diamanten bd / Abrichtvorschub sd pro Scheibenumdrehung = bd / sd = (bd x ns) / vd

Ist der Überdeckungsgrad ud rechnerisch oder durch sonstige Auswahlkriterien ermittelt worden, lässt sich der Abrichtvorschub vd des Diamantwerkzeugs leicht berechnen. Bei Abrichtwerkzeugen mit definierten Radien muss man die Abrichtzustelltiefe ad verwenden, um zuerst die Wirkbreite bd zu ermitteln. Siehe Abbildung 8.

vd = (ns × bd) / ud

Berechnung des Abrichtvorschubes vd bei Werkzeugen mit definiertem Radius

Die in Abbildung 8 aufgeführte Formel gilt auch für Abrichtwerkzeuge mit definiertem Radius.

Tiefenzustellung des Abrichters ad

Wie bereits erwähnt, sollte die Tiefenzustellung ad pro Abrichtdurchgang bei allen stehenden Abrichtern den Bereich von 0.002 bis 0.03 mm nicht überschreiten.

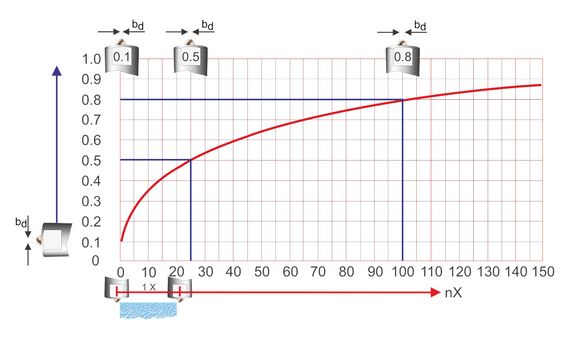

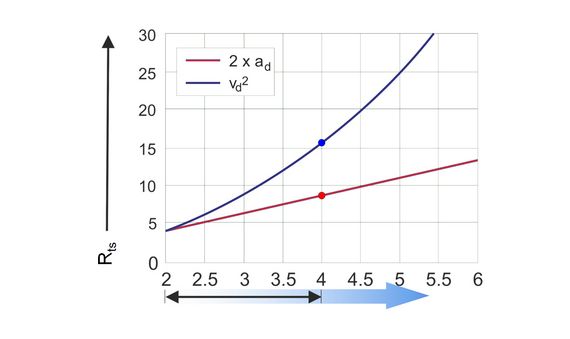

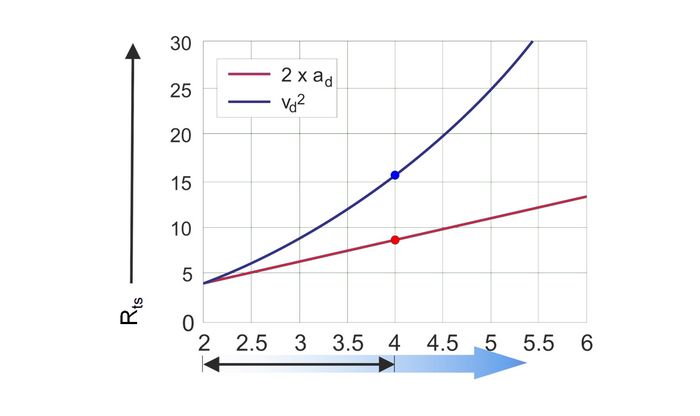

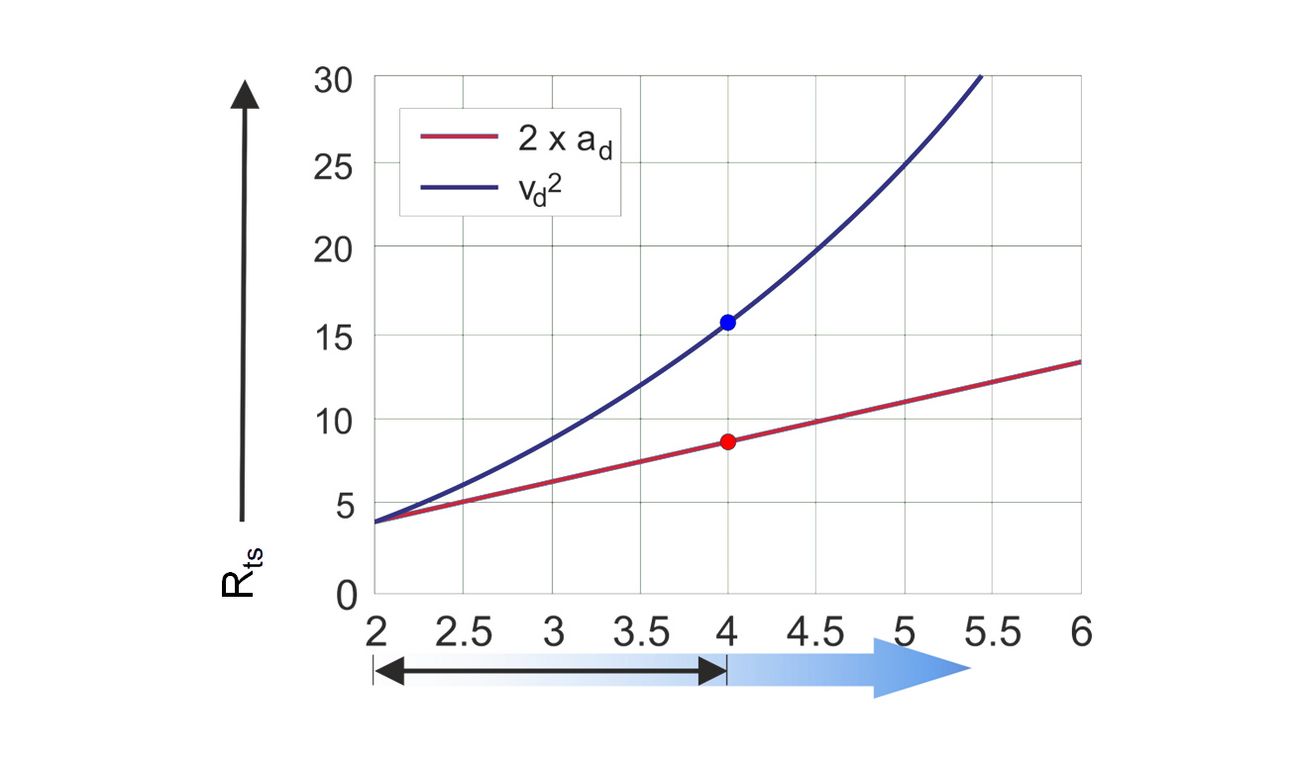

Abrichtvorschub vd versus Tiefenzustellung ad

Ist es besser, den Abrichtvorschub vd oder die Zustelltiefe ad zu erhöhen, um eine aggressivere Schleifscheibe zu erhalten? Abbildung 9 zeigt die Auswirkung einer Verdoppelung der Vorschubsgeschwindigkeit vd oder der Zustelltiefe ad auf die Oberflächenrauheit Rts der Schleifscheibe. Die Grafik zeigt, dass die Erhöhung des Abrichtvorschubes vd (exponentielle Erhöhung) eine grössere Wirkung auf die Oberflächenrauheit Rts bewirkt als die Erhöhung der Zustellung (lineare Erhöhung) ad.

Positionierung von Abrichtern in Bezug auf die Mittellinie der Schleifscheibe

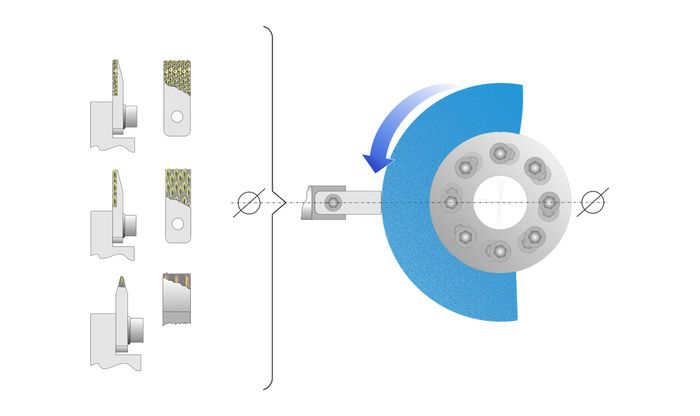

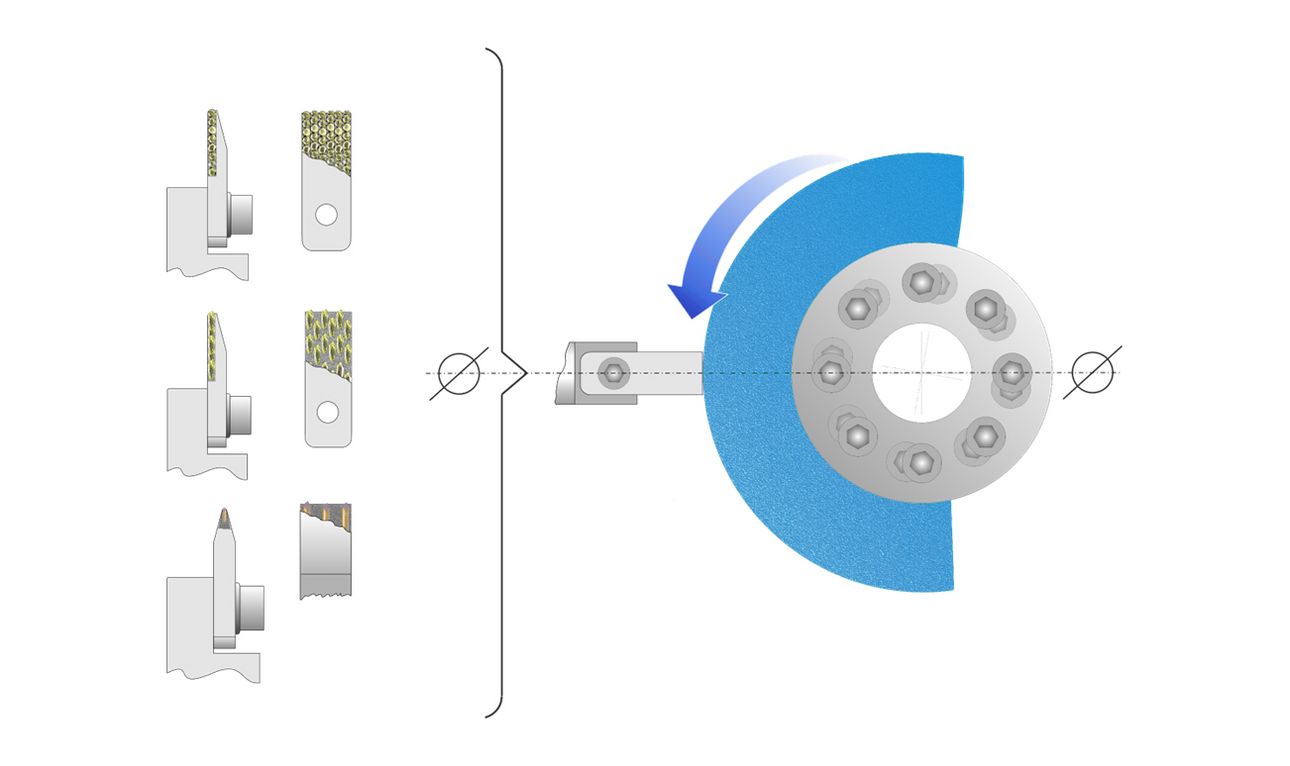

Alle stehenden Abrichtwerkzeuge sollten ihren Mittelpunkt auf der Mittellinie der Schleifscheibe haben, um eventuelle Verzerrungen beim CNC-Profilabrichten zu vermeiden, wie in Abbildungen 10 und 11 dargestellt.

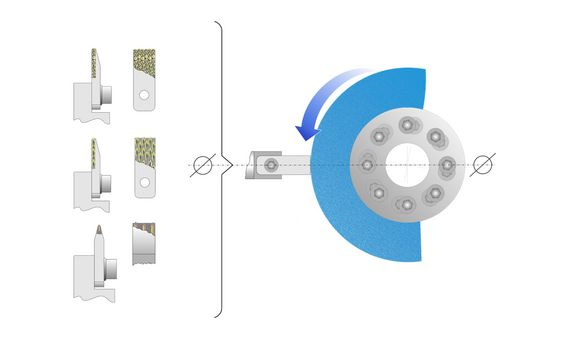

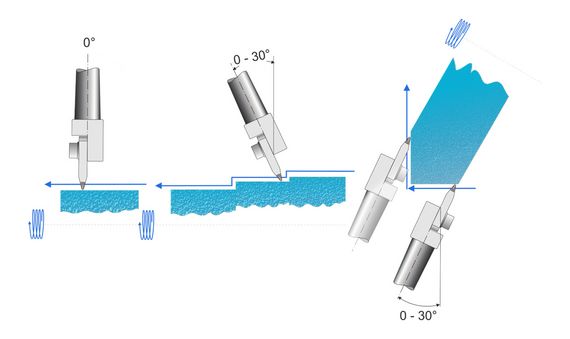

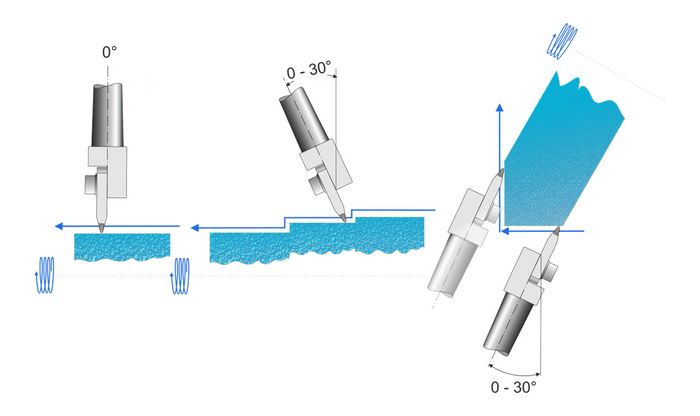

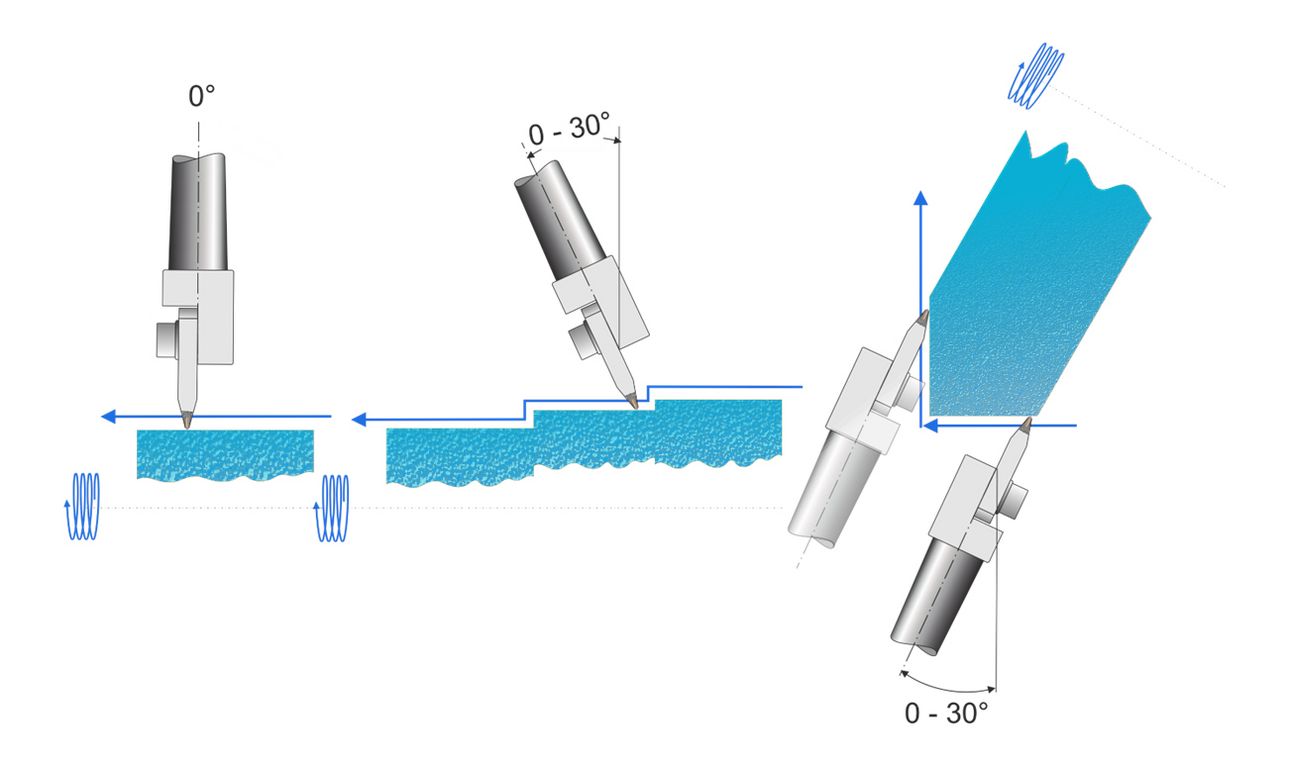

Einsatzrichtlinien für Abrichtfliesen

Je nach Schleifscheibenprofil kann man Fliesen in verschiedenen Winkellagen einsetzen (gerade Scheibe, abgesetzte Scheibe mit Schultern, Schrägeinstech-Schleifscheiben). In allen Fällen sollte jedoch die Grundregel der mittigen Positionierung zur Scheibenachse beachtet werden.

Haben Sie Fragen?

Wenn Sie mehr über die Einstellung von Abrichtparametern wissen möchten, kontaktieren Sie uns. Wir beraten Sie gern.