Unterschiede zwischen Kriechgangschleifen und Pendelschleifen einfach erklärt

Schleifprozess

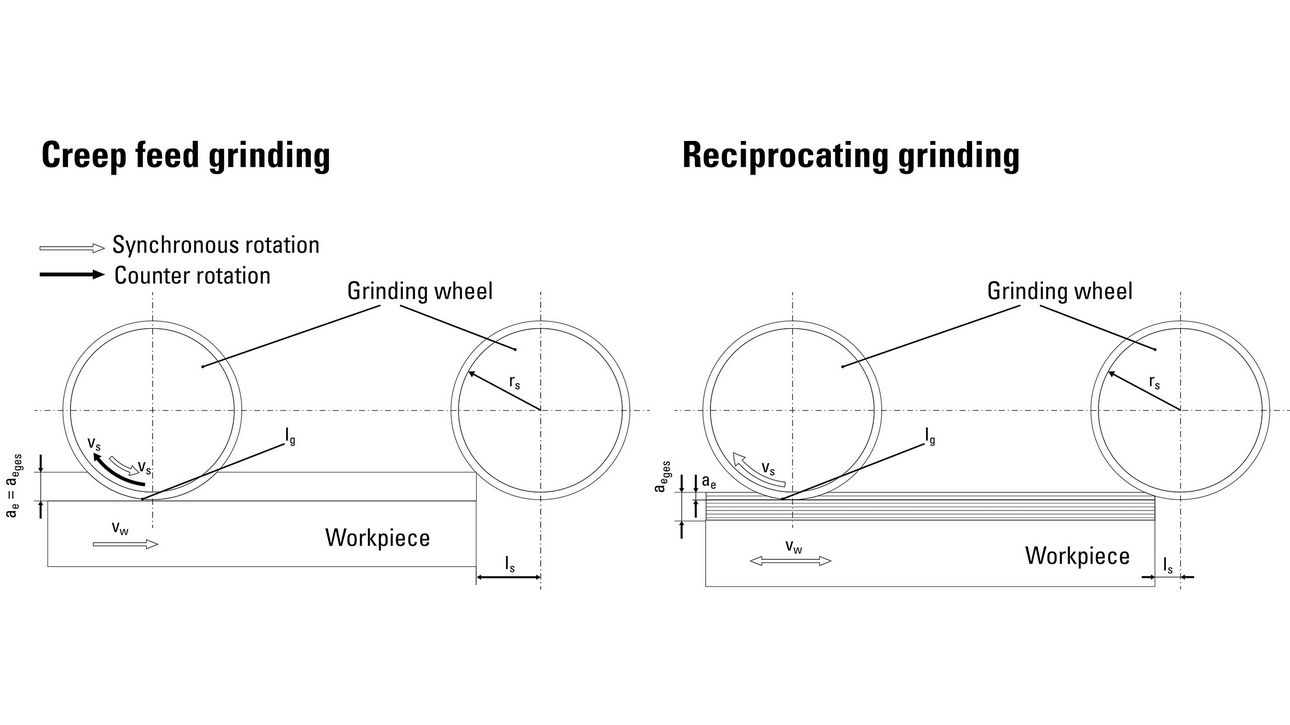

Die Spandicke und damit die Schnittkraft am Einzelkorn sind beim Kriechgangschleifen geringer als beim Pendelschleifen. Es gibt keine wiederkehrenden Schlagbelastungen an der Schleifscheibe, so dass die Schleifkörner länger von der Bindungsmatrix gehalten werden können, bevor die Körner ausbrechen. Auf der anderen Seite sind die thermische Belastung und die gesamten Schnittkräfte höher.

Beim Kriechgangschleifen erfordern die höheren Schnittkräfte eine deutlich höhere statische und dynamische Steifigkeit und höhere Antriebsleistungen der Schleifmaschine als beim Pendelschleifen. Die hohe thermische Belastung beim Kriechgangschleifen stellt nicht nur eine hohe Belastung für Werkzeug und Schleifmaschine dar, sondern kann auch dem Werkstückmaterial schaden und kann zu Rissen und Gefügeveränderungen führen. Solche Gefügeveränderungen treten beim Pendelschleifen nicht oder nur in geringem Umfang auf und werden durch den nachfolgenden Durchgang entfernt.

Beim Pendelschleifen kann die Kontaktzone von Werkzeug und Werkstück aufgrund der kurzen Länge der Kontaktzone leicht mit Kühlschmierstoff versorgt werden. Beim Kriechgangschleifen muss eine viel längere Kontaktzone benetzt und aufgrund der höheren Reibung mehr Wärme abgeführt werden. Deshalb muss der Kühlschmierstoff mit hohem Druck und Volumenstrom durch Düsen und Leiteinrichtungen mit definierten Formen zugeführt werden.

| Pendelschleifen | Kriechgangschleifen | |

| Vorschub | hoch | niedrig |

| Zustellung | niedrig | hoch |

| Anzahl Durchgänge | viele | 1 (oder wenige) |

| Gleich- und Gegenlaufscheiben | abwechselnd | wählbar |

| Nebenzeiten | hoch | niedrig |

| Durchschnittliche Spandicke | grösser | kleiner |

| Durchschnittliche Spanlänge | kleiner | grösser |

| Durchschnittliche Kontakttemparatur | kleiner | grösser |

| Schleifkräfte | kleiner | höher |

| Oberflächengüte | gröber | feiner |

| Scheibenverschleiss | kleiner | grösser |

| Neigung zum Rattern | grösser | kleiner |

Schleifergebnisse

Beim Kriechgangschleifen sind die Oberflächenrauhigkeiten durch den Eingriff einer höheren Anzahl von Schneiden und durch kleinere Vorschübe deutlich geringer als beim Pendelschleifen. Da die funktionalen Oberflächeneigenschaften eines Werkstücks oft wichtig sind, ist das Schleichgangschleifen hier im Vorteil. Dies lässt sich auf die Kinematik des Schleichschleifens zurückführen. Diejenigen Kornschneiden, die aufgrund ihrer Lage in der Bindung oder durch fortgeschrittenen Verschleiss nicht vollständig abplatzen, tragen durch plastische Verformung zur Glättung des Werkstücks bei. Demgegenüber stehen höhere Kräfte und thermische Beanspruchungen, die eine wesentlich höhere statische und dynamische Steifigkeit der Schleifmaschine erfordern.

Beim Pendelschleifen ist die Anzahl der am Zerspanungsprozess beteiligten Schneiden im Verhältnis zum Materialvolumen höher. Aufgrund der kurzen Kontaktzeit von Korn und Werkstück wird eine gröbere Oberfläche erzeugt. Die plastischen Aufwölbungen am Werkstück werden, anders als beim Kriechgangschleifen, nicht durch die gleichzeitig eingreifenden Nachbarschneiden geglättet, sondern durch nachfolgende Schleifhübe in benachbarte Nuten verdrängt. Dies führt zu einer temporären Überdeckung durch plastisch verformtes Material. Diese Aufwölbungen erhöhen zusätzlich die Oberflächenrauhigkeit. Durch die Beanspruchung während des Prozesses entsprechen diese Aufwölbungen nicht dem Grundmaterial, und es besteht kein Materialzusammenhalt wie im ursprünglichen Zustand. Dadurch besteht eine erhöhte Gefahr, dass sich z.B. bei Gleitlagerflächen, die oft durch Schleifen bearbeitet werden, im späteren Gebrauch Partikel von der Oberfläche lösen und durch Reibung und Quetschung zu einem Bauteilausfall führen.

Schleifscheiben

Die Auswahl des Schleifmittels richtet sich hauptsächlich nach den Eigenschaften des Werkstückmaterials und den Bedingungen des Schleifprozesses, z.B. dem Einsatz von Kühlschmierstoff. Die grösseren Schleifkräfte und thermischen Spannungen in der Arbeitszone beim Kriechgangschleifen erfordern eine angepasste Spezifikation der Schleifscheibe.

Beim Pendelschleifen muss die Scheibe die Schlagbeanspruchung durch den wechselnden Eingriff von Gleich- und Gegenlauf und durch die hohen Schleifkräfte am Einzelkorn aufnehmen. Beim Kriechgangschleifen sind die Schlag- und Einzelkornkräfte geringer und hohe thermische Spannungen müssen in der Arbeitszone aufgenommen werden.

Ein weiterer Aspekt, der die Scheibenauswahl beeinflusst, ist die Spanform, die entscheidend vom Werkstückmaterial beeinflusst wird. Beim Kriechgangschleifen sind die Späne relativ dünn und lang. Im Gegensatz dazu fallen beim Pendelschleifen meist kurze, dicke Späne an. Die Kombination Schleifkorn/Bindung muss so gewählt werden, dass beim Kriechgangschleifen die Späne leicht aus der Arbeitszone abtransportiert werden können. Es muss also ausreichend Spanraum vorhanden sein. Eine offene Struktur der Schleifscheibe ermöglicht durch den Kühlschmierstofftransport in den Poren einen erhöhten Wärmetransport, der beim Kriechgangschleifen von besonderer Bedeutung ist.

Fazit

In der Praxis haben sich beide Verfahrensarten bewährt und haben ihre Berechtigung. Mit dem Sortiment von MÄGERLE, BLOHM und JUNG bieten wir Maschinen für beide Verfahren an.