Mannlose Rundschleifprozesse von Kleinserien

Mannlose Rundschleifprozesse von Kleinserien

Die international agierende MPS Micro Precision Systems AG (MPS) setzt für anspruchsvolle Hochpräzisionsbauteile in IT02-Toleranzfeldern konsequent auf Schleifprozesse. Mit gesamthaft sieben Studer-Schleifmaschinen verfügt das Unternehmen über eine Rundschleifkompetenz, die seinesgleichen sucht. Dank Automation und Prozessoptimierung werden mannlos in 24h/7d auch mittlere Serien flexibel gefertigt. Zukunftsprojekte und Prototypen können dank einer flexiblen Fertigungszelle schneller in den Markt gebracht werden.

Die über 400 Mitarbeiter starke MPS ist ein «Hidden-Champion» der besonderen Art. Bereits 1969 entwickelte das Unternehmen RMB (Roulements Miniatures Bienne SA), aus dem die MPS hervorgegangen ist, Komponenten für die Apollo-Mission. Mit 250 Mitarbeitenden ist Biel der grösste Standort der MPS-Gruppe und verfügt u.a. über 140 Dreh-, Fräs-, Schleif-, Polier- und Erodiermaschinen.

Konsequente Investitionen in Schleifmaschinen

Michael Bazzan (Production Manager): «Mit sieben Studer-Schleifmaschinen verfügen wir aktuell über eine hohe Schleifkapazität, um Hochpräzisionskomponenten zu produzieren. Die Schleifmaschinen sind auf unser variierendes Losgrössen-Spektrum abgestimmt, das von der Einzelteilfertigung bis zu von 25'000 Stück pro Jahr für einige Referenzen.»

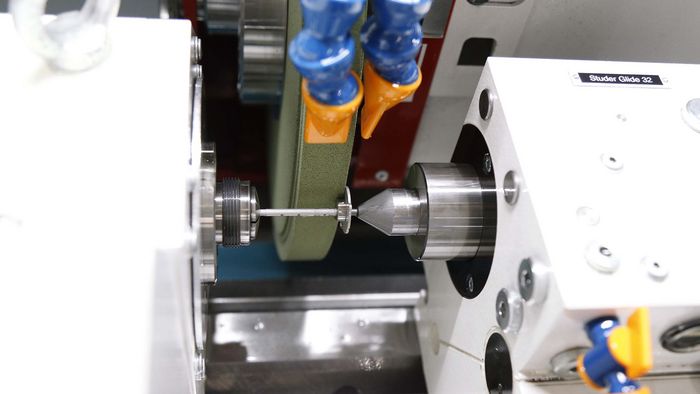

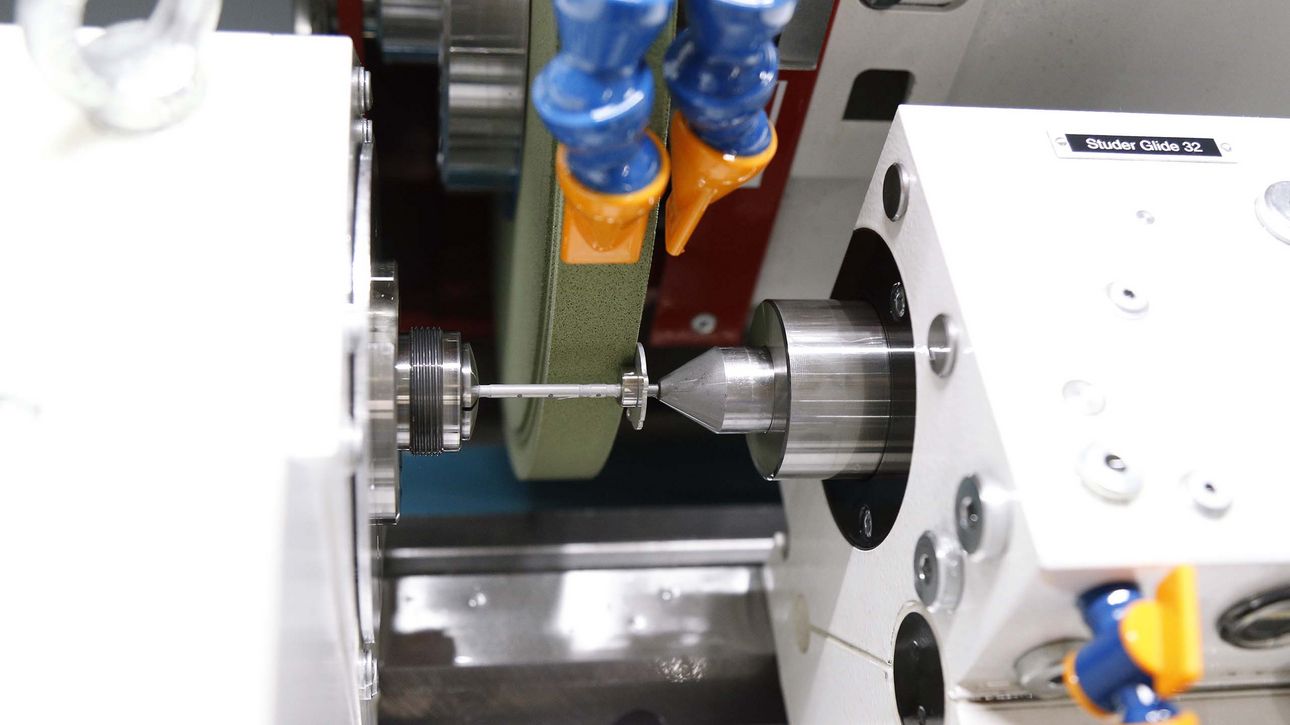

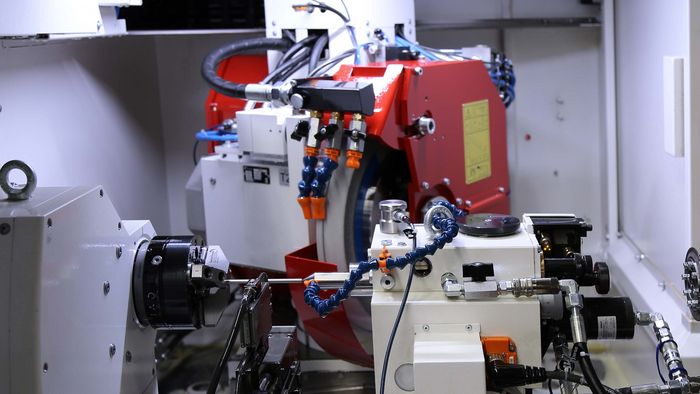

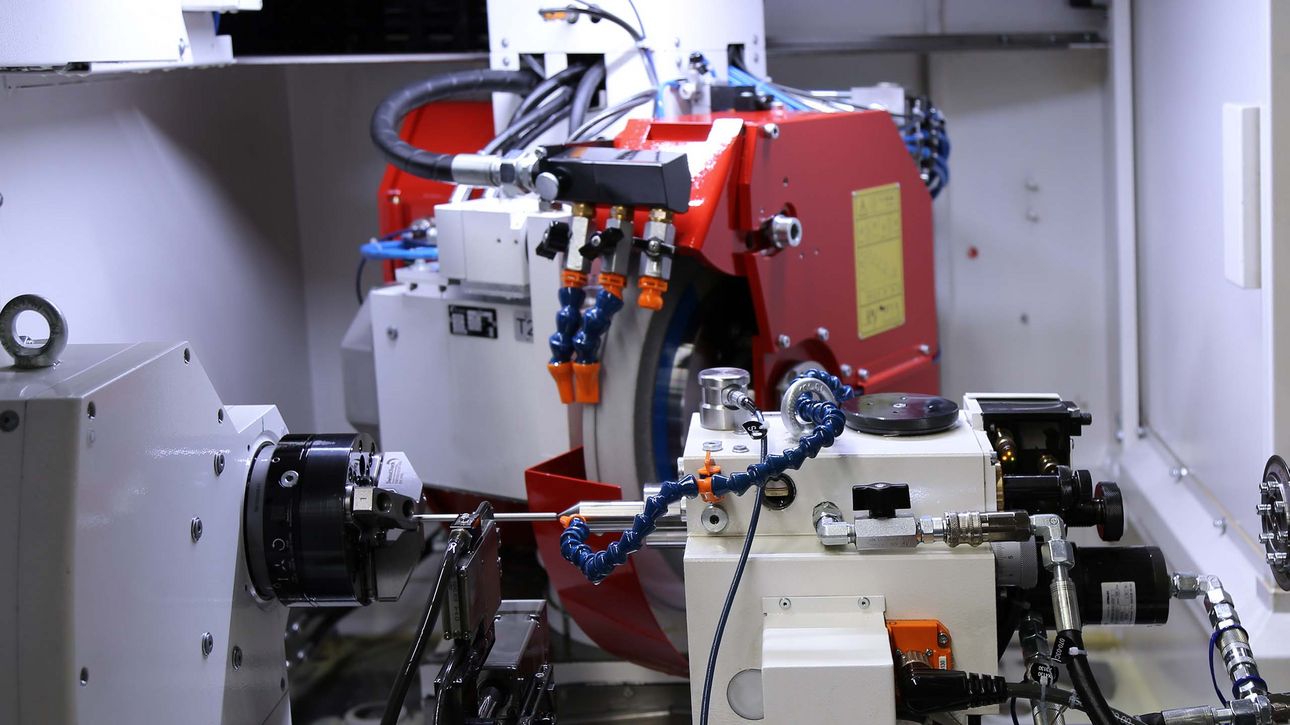

Entsprechend dem Losgrössenspektrum sind derzeit drei der sieben Studer-Maschinen mit einem automatischen Beladesystem ausgerüstet. Im Folgenden wird sich auf die Studer S33 zur Fertigung von Kugelumlaufspindeln und auf eine Studer S21 im Bereich einer flexiblen Fertigungszelle (Flex Cell) fokussiert.

Flexible Fertigungszelle für Prototypenfertigung

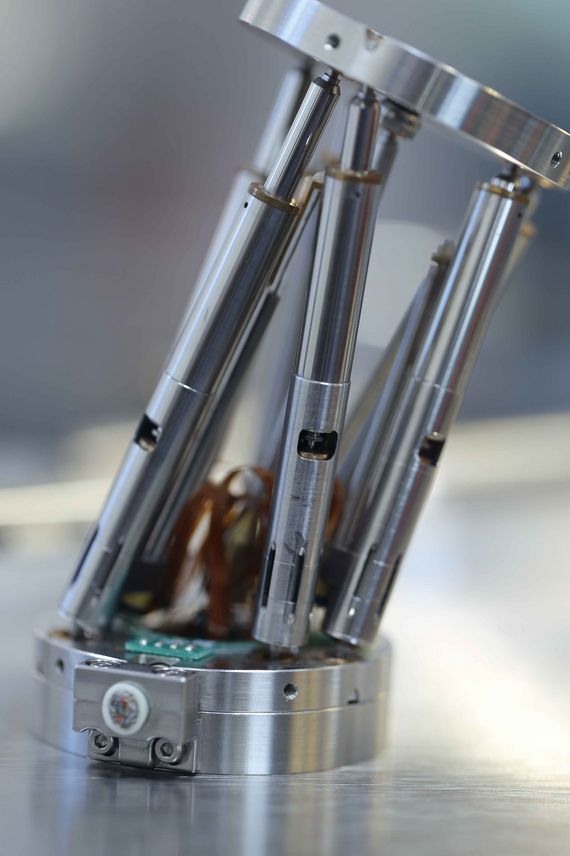

Didier Noirjean – (Flex Cell Manager): «Die Flex Cell wurde kürzlich in die Rundschleif-Produktion als autarke Fertigungseinheit integriert, um Schleifprozesse von Prototypen und Neuentwicklungen einzurichten, ohne in die Produktion eingreifen zu müssen. Wir sind dank dieser flexiblen Fertigungszelle erheblich schneller von der Entwicklung bis zum fertigen Bauteil. Entscheidend bei der Studer S21 war, dass sie sich sehr schnell umrüsten und flexibel auf unterschiedliche Bauteile einrichten lässt. Auch Excenterschleifprozesse sind mit der S21 realisierbar. Diesbezüglich ist die Studer S21 perfekt auf unsere Anforderungen ausgelegt.»

Geht es bei der Flex Cell hauptsächlich um Prototypen, werden auf den weiteren sechs Studer-Maschinen Serienteile bearbeitet. Hierzu gehören Kugelumlaufspindeln in Hochpräzisionsausführung.

Kernkompetenz Kugelumlaufspindeln

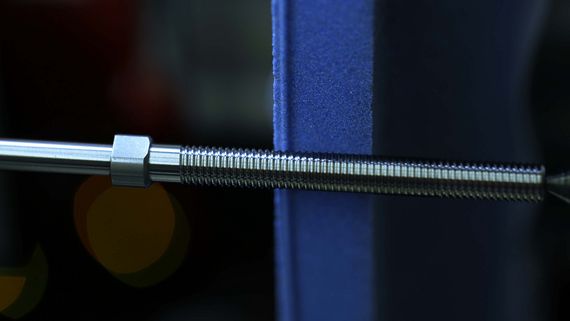

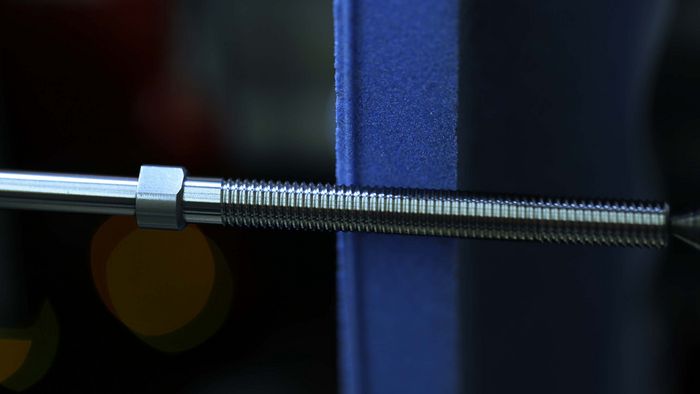

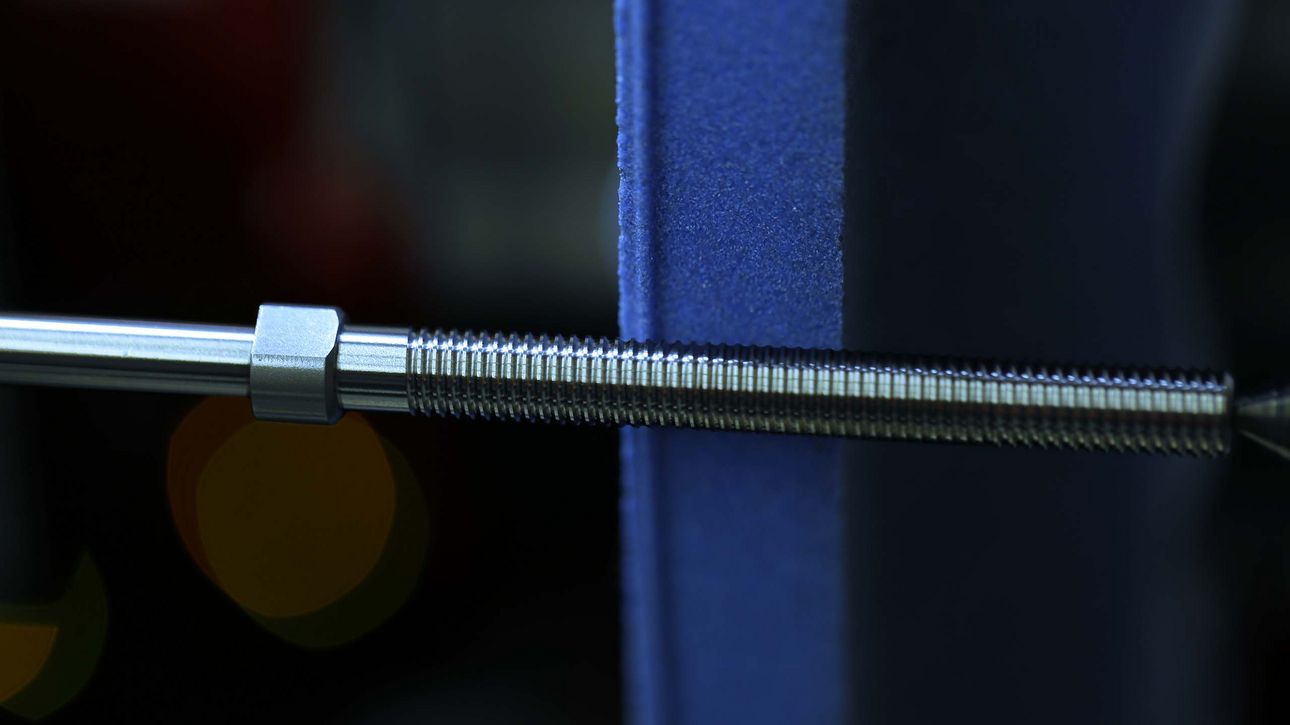

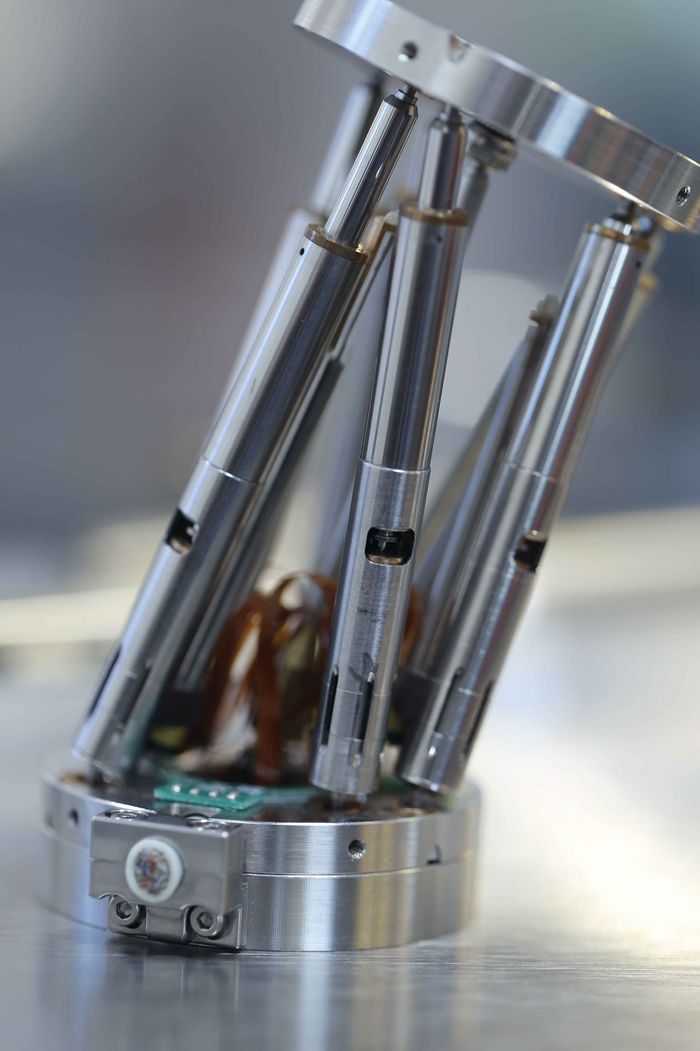

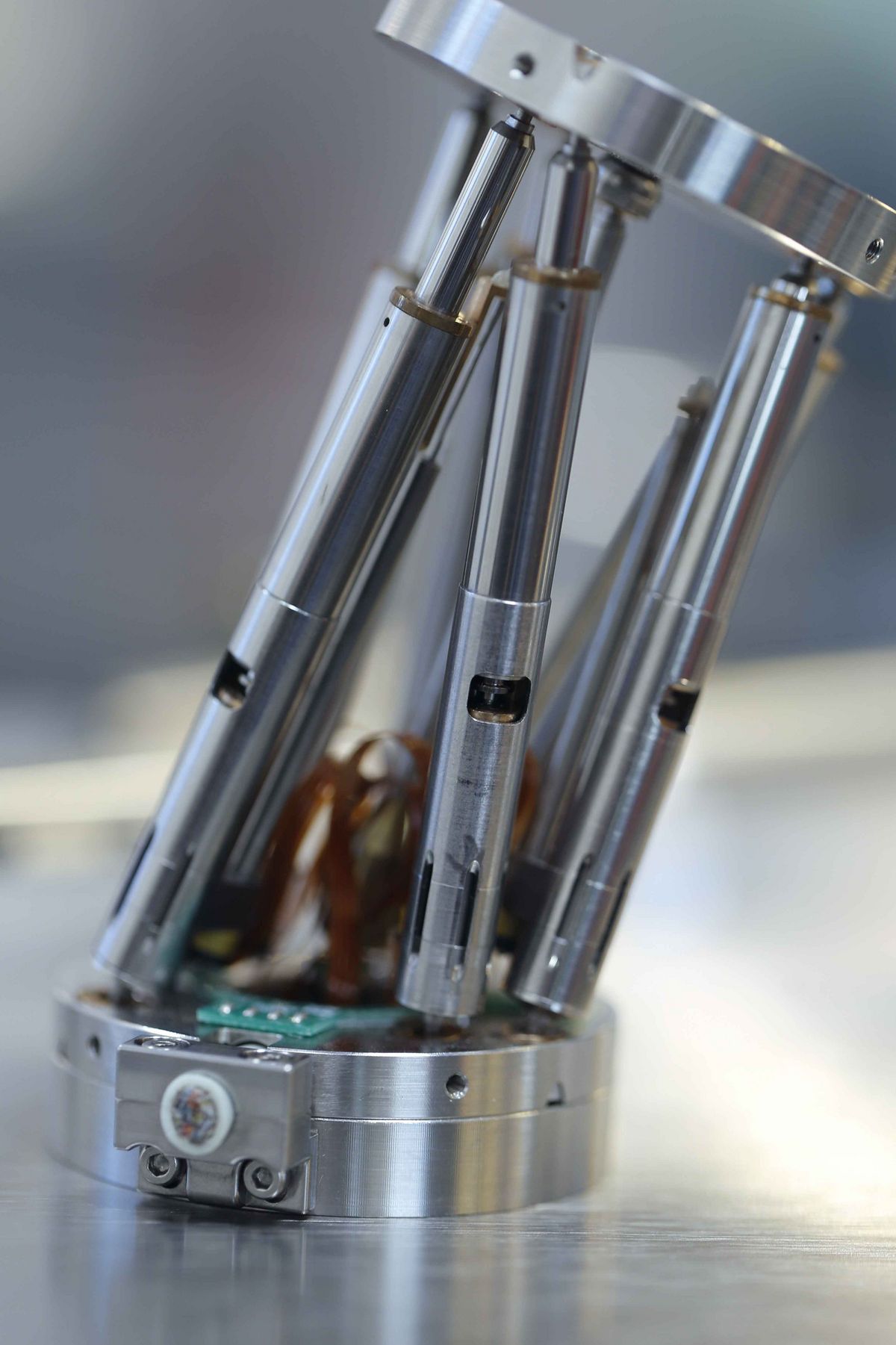

Die kleinsten Kugelumlaufspindeln verfügen über Kugeldurchmesser von 0.8mm. Alle Komponenten werden von MPS in Eigenregie entwickelt und hergestellt, inklusive der Kugeln. Die grösseren Serien der Gewindespindeln mit gotischem Gewinde werden auf einer voll automatisierten Studer S33 gefertigt.

Kugelgewindetriebe für hochpräzise Anwendungen

M. Nercide: «Wir sind mit diesen Präzisions-Gewindespindeln u.a. in der Forschung und Entwicklung unterwegs. Die von MPS Microsystems entwickelte Expertise in der extrem sanften und präzisen Positionierung von Linsengruppen versetzt das Unternehmen in die Lage, leistungsstarke Ausrichtungssysteme für optische Komponenten wie Zoom- und Laserstrahlfokussiersysteme anbieten zu können.»

Auf Kundenwunsch angepasste Systeme

MPS Microsystems Miniatur-Kugelumlaufspindeln, oder Kugelgewindespindeln, werden ausschliesslich aus Edelstahl gefertigt und werden über Doppelmuttern positioniert, die eine Feineinstellung des Axialspiels ermöglichen. Diese oft nach Mass gefertigten Spindeln garantieren durch die hohe Präzision ihrer geschliffenen Gewinde, eine nahezu reibungslose Bewegung. Apropos Massanfertigung: Es ist eine grosse Auswahl an kundenspezifischen Optionen für die Kugelumlaufspindel verfügbar.

J. Grosjean: «Solche Anwendungen fordern höchste Präzision und Positioniergenauigkeit – 100% spielfrei. Und genau hier haben unsere Spindelsysteme ihre Stärken. Wir schleifen ein sogenanntes gotisches Gewindeprofil in engsten Toleranzfeldern, dadurch können wir das Radial- und Flankenspiel auf null reduzieren.»

Gotisches Gewinde: aus dem Vollen Schleifen

Die gotische Gewindeform wird direkt aus dem Vollen der gehärteten Rohlinge geschliffen. Für diese gotischen Gewindeformen wurde gemeinsam mit Studer ein Makro entwickelt. Mit diesem Makro lassen sich die Schleifparameter sehr schnell auf die jeweiligen Gewindespindeln anpassen.

U. Weyermann (Gebiets-Verkaufsleiter, Fritz Studer AG): «Bei der hier eingesetzten Studer S33 handelt es sich um eine Aussenrundschleifmaschine mit Revolver-Schleifspindelstock. Konkret verfügt der hier genutzte Schleifspindelstock über zwei Aussenschleifscheiben. Eine der beiden Scheiben wird für die Gewindeprofilierung genutzt, die zweite Scheibe generell für das Aussenrundschleifen.»

Handling-System für mannlose Fertigung

Um die mittelgrossen Serien wirtschaftlich zu fertigen, entwickelte das Unternehmen Humard in Zusammenarbeit mit MPS und Studer ein flexibles Handlingsystem zur automatischen Be- und Entladung der Werkstücke.

M. Bazzan: «Entscheidend bei der Konzeption des Handlingsystems ist es, dass es schnell auf unterschiedliche Werkstück-Geometrien angepasst werden kann, weil unsere Losgrössen variabel sind.»

Typischer Gewindeschleifprozess

Die Studer S33 benötigt weniger als eine Viertelstunde für die Komplettbearbeitung einer Gewindespindel mit 8 mm Durchmesser und 120 mm Länge. Dabei wird das Gewinde mit der gleichen Schleifscheibe sowohl geschruppt als auch geschlichtet. Während des gesamten Schleifprozesses wird die Schleifscheibe mehrfach im µ-Bereich abgerichtet. Somit können mit einer Schleifscheibe über 1000 Gewindespindeln in dieser Grössenordnung geschliffen werden.»

Der Abrichtprozess mit mehreren Aufgaben

Der Abrichtprozess der Schleifscheibe übernimmt beim Schleifen eine wichtige Funktion ein. Zum einen wird die Form der Schleifscheibe und die Dimension kalibriert sowie drittens die Schnittigkeit der Schleifscheibe definiert.

Julien Grosjean (Screw Grinding Manager): «Bei den Gewindespindeln müssen wir typischerweise pro Fertigungsprozess mehrfach abrichten. Zum Abrichten ist sowohl ein Diamant als auch eine Abrichtrolle im Einsatz. Mit der Abrichtrolle kann man die Rauheit der Schleifscheibe relativ spezifisch definieren und somit den Schleifprozess und die Oberflächengüte steuern. Wir haben diesbezüglich viele Test gemacht, bis wir das ideale Abrichtverfahren für die Schrupp- und Schlichtprozesse eruiert haben.»

U. Weyermann: «Wenn man sich die Komplexität eines Schleifprozesses vergegenwärtigt und welche Dimensionen die Maschinen haben – Stichwort Wärmegang – dann ist das alles andere als selbstverständlich, dass wir in IT02-Toleranzen mannlos fertigen. Alle sieben Studer Maschinen bringen Tag für Tag genau die von MPS verlangte Präzision und Prozesssicherheit. Eine 24h/7d-Produktion mit dem von uns geforderten IT-02-Toleranzfeldern ist letztlich nur dank der extrem hohen Wiederholgenauigkeit unserer Studer-Schleifmaschinen möglich.»

Investitionen reduzieren Produktionskosten

MPS AG: 400 Mitarbeiter – drei Standorte – vier Einheiten

Die MPS Micro Precision Systems AG (MPS) ist ein Schweizer Unternehmen, das 1936 unter dem Namen RMB (Roulements Miniatures Bienne SA) gegründet und 2003 in MPS umbenannt wurde. Die Unternehmensgruppe verfügt über Expertisen auf den Gebieten der Linearkugellager und Miniatur-Kugelumlaufspindeln sowie Kompetenzen in Entwicklung, Bearbeitung und Montage elektromechanischer Systeme. Die elektromechanischen Komponenten und Lösungen zeichnen sich durch Zuverlässigkeit, hohes Präzisionsniveau und geringe Abmessungen aus. Die anspruchsvollen Märkte, die MPS bedient, sind hauptsächlich die Medizintechnik, darunter insbesondere die Orthopädie, ferner die Uhrenindustrie, die Automation, die Luft- und Raumfahrt sowie Wissenschaft und Optik.

Die MPS Micro Precision Systems AG beschäftigt 400 hochqualifizierte Mitarbeiter und verfügt über drei Standorte. Die Märkte verteilen sich auf vier Einheiten: MPS Microsystems (dieser Bericht), MPS Watch, MPS Décolletage und MPS Precimed.

Darüber hinaus kann die MPS auf das Know-how der Muttergesellschaft, Faulhaber Group, zurückgreifen, wenn es um elektromechanische Antriebssysteme geht.