Mikrowerkzeuge als Lösung für die Elektronikindustrie

Branchen wie die Elektronik, Medizinal und Mikromechanik sind historisch gesehen Pioniere auf dem Gebiet der Miniaturisierung. In der Elektronikindustrie werden heute Konsumartikel wie Flachbildfernseher, Wearables, Handys, Drohnen und Laptops kontinuierlich weiterentwickelt, um dünner, leichter und energieeffizienter zu sein. Mit unserer LASER LINE ULTRA erfüllen wir die Anforderungen der Elektronikindustrie.

Diese Maschine spezialisiert sich auf die Laserbearbeitung von harten und ultraharten Schneidwerkstoffen, wie beispielsweise Hartmetall (WC), polykristalliner Diamant (PKD), CVD (Chemical Vapour Deposition) Diamant und kubisches Bornitrid (CBN). Dazu gehören Fähigkeiten wie Schneidkantenpräparation, Nachschärfen, Einbringen von Spanbrechern und Rundfasen sowie die Veredelung von geschliffenen Werkzeugen. Aufgrund des 8-Achs-Kinematikkonzept, der Verwendung einer industriellen Laserquelle, die Pikosekunden-Pulse emittiert, und der hochgenauen Wasserkühlung von sämtlichen Wärmequellen, können hochkomplexe Mikrogeometrien hergestellt werden. Um diese Behauptung zu belegen, werden zwei Beispiele von Werkzeugen vorgestellt, die mit den Softwareoptionen EWAG Drill und Mill Modul der hauseigenen Software LaserSoft hergestellt wurden.

Spiralisierte Werkzeuge

Die EWAG Drill und Mill Module sind Softwareoptionen, welche Bediener der LASER LINE ULTRA die Herstellung von spiralisierten Werkzeugen aus Hartmetall oder PKD zwischen Ø 0.4mm bis zu Ø 3mm ermöglichen. Analog TOOL STUDIO unserer Schwesterfirma Walter Maschinenbau GmbH in Tübingen, Deutschland, ist die Programmierung vollparametrisiert und Laserparameter werden automatisch bestimmt, was die Programmierung erheblich vereinfacht.

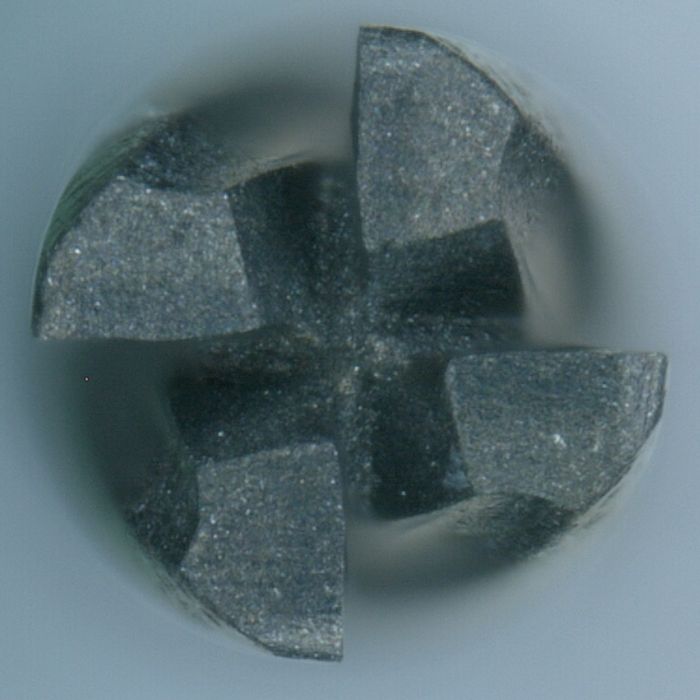

Mikrobohrer

Die Anwendungen von Mikrobohrern sind vielfältig und umfassen das Bohren von Wafern aus Gallium oder Silizium, gesinterten Keramikbauteilen oder Leiterplatten (PCBs). Da die Elektronikindustrie strenge Anforderungen an die Verschleissfestigkeit stellt, um homogene Lochqualität zu gewährleisten, sind Mikrowerkzeuge aus ultraharten Werkstoffen ein Muss. Durch den Einsatz von ultrakurzen Laserpulsen und dem EWAG Drill Modul kann die LASER LINE ULTRA diese Aufgabe problemlos erfüllen. Das folgende Beispiel zeigt einen Mikrobohrer aus einem Hartmetallkörper und einer PKD Spitze, der vollständig aus einem zylindrischen Rohling gelasert wurde.

Zu den Vorteilen des Einsatzes der Lasertechnologie gegenüber herkömmlichen Fertigungsverfahren, insbesondere bei Mikrowerkzeugen, gehören:

- Durchmesser-Schneidlänge-Aspektverhältnisse von bis zu 1:20

- Möglichkeit zusätzliche kleine Eigenschaften einzubringen, z.B. Ausspitzung, Eckfasen, usw.

- Aufgrund keiner Bearbeitungkräfte entsteht keine Verschwendung durch Teilebruch und die Unterstützung durch eine Lünette ist nicht erforderlich

- Hohe geometrische Flexibilität, da gelötete PKD-Plattenwerkzeuge und PKD spiralisierte Werkzeuge ohne Aufspannungsumrüstung hergestellt werden können

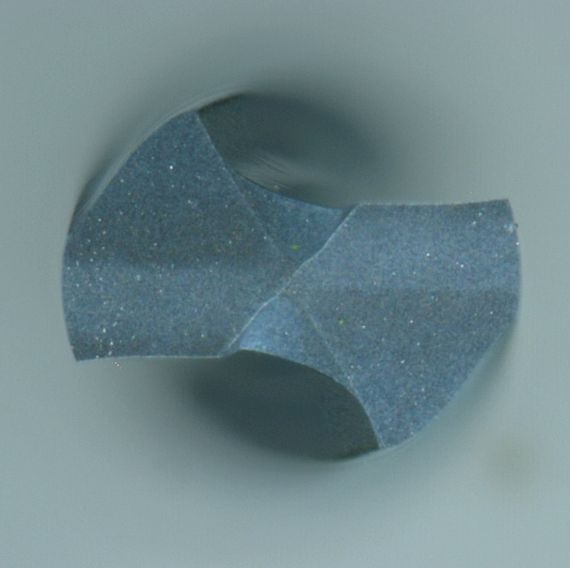

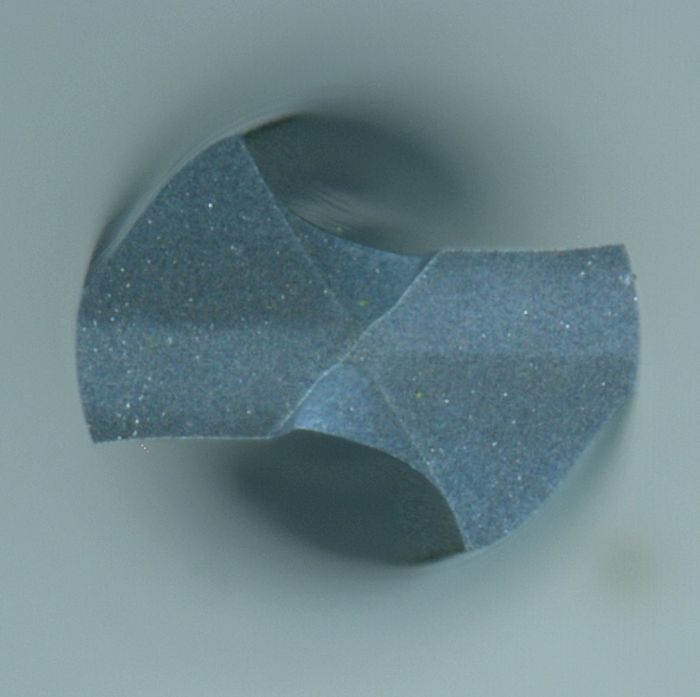

Der Laser entfernt Material mittels thermisch-basierten Abtragsmechanismen. Durch ultrakurze Laserpulse und optimierte Laserparameter entsteht jedoch ein Phänomen, bei dem der Puls so kurz ist, dass nicht genügend Zeit existiert, um eine beträchtliche Menge Wärme in das Werkzeug abzuleiten. Dadurch kann die LASER LINE ULTRA nahezu alle Werkstoffe ohne signifikanten Wärmeeinfluss bearbeiten. Um diese Behauptung zu belegen und die Flexibilität der LASER LINE ULTRA weiter zu demonstrieren, wurden Hartmetallbohrer lasergefertigt und anschliessend im PVD-Verfahren (Physical Vapour Deposition) mit einer Einzelschicht aus einer TiAlN- oder einer AlTiN-Legierung beschichtet. Bei der PVD-Beschichtung wurden die Beschichtungskette und das Beschichtungsrezept nicht angepasst, d.h. lasergefertigte Werkzeuge wurden gleich wie geschliffene Werkzeuge behandelt. Die folgende Abbildung fasst die Beschichtungsergebnisse zusammen und stellt die Entwicklung eines Mikrobohrers vom zylindrischen Rohling bis zum beschichteten Werkzeug dar.

1.) Ø 0.5mm Hartmetallrohling

2.) Ø 0.45mm Hartmetallbohrer nach der Laserbearbeitung

3.) Hartmetallbohrer nach der AlTiN-Beschichtung

4.) Hartmetallbohrer nach der TiAlN-Beschichtung

Die EWAG hat sich intensiv mit der Beschichtbarkeit von gelaserten Mikrowerkzeugen beschäftigt und arbeitet eng mit zwei der grössten Unternehmen der Oberflächentechnik in der Schweiz zusammen, um die Schichthaftung zu gewährleisten. Untersuchungsmethoden wie Lichtmikroskopie, Rasterelektronenmikroskopie, energiedispersive Röntgenspektroskopie, Härteeindrucktests und Bruchtests wurden eingesetzt und haben bestätigt, dass die Schichthaftung von gelaserten Werkzeugen mit geschliffenen Werkzeugen vergleichbar ist.

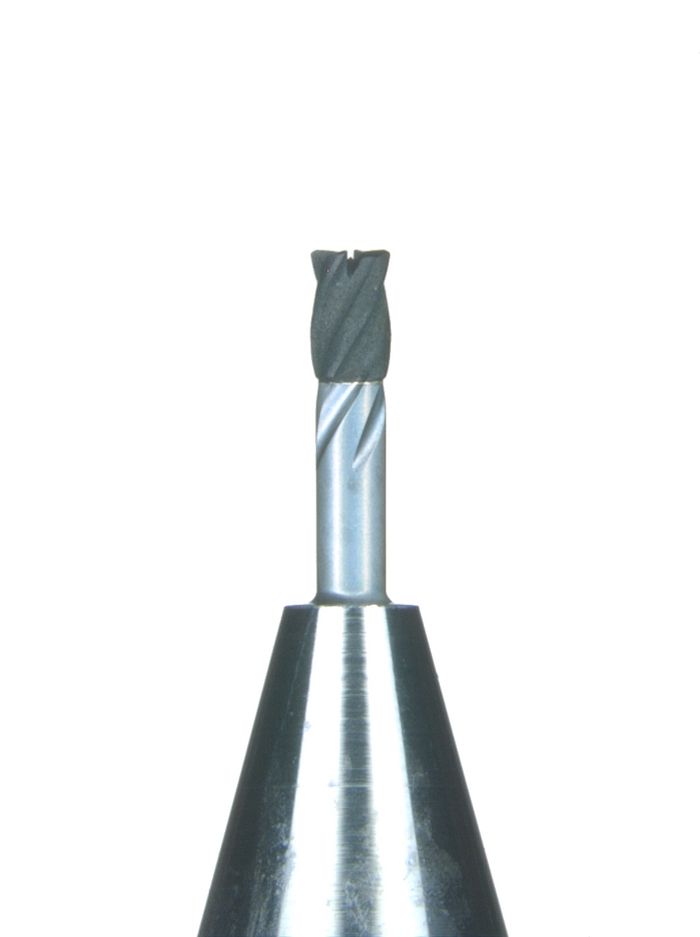

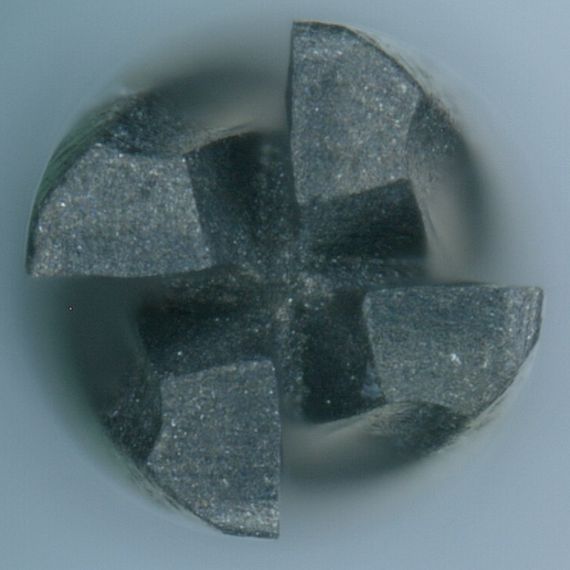

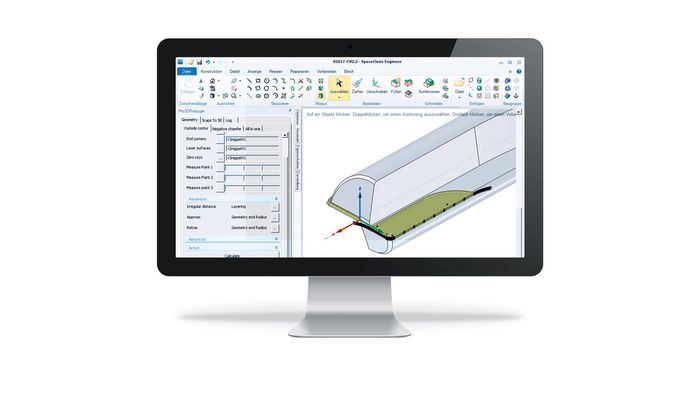

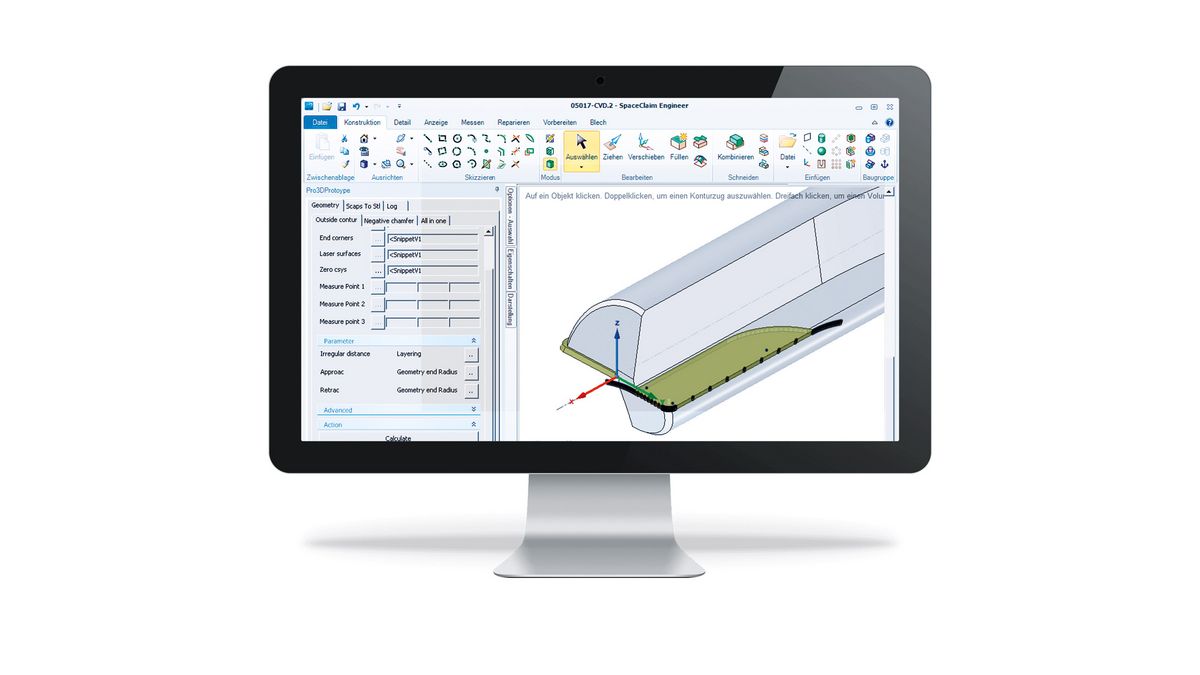

Mikrofräser

Die Anwendungen von Mikrofräser sind vielfältig und umfassen das Profilieren von Leiterplatten, das Fräsen von Gehäusen wie z.B. Handygehäuse und Spritzgusswerkzeuge. Mit dem EWAG Mill Modul ist die LASER LINE ULTRA in der Lage 4-schneidige PKD-Schaftfräser aus zylindrischen Rohlingen herzustellen, wie in der nachfolgenden Abbildung dargestellt. In dem Beispiel können die Primär- und Sekundärfreiflächen sowohl an der Stirn als auch am Umfang eingebracht werden, die Ecken an den Kanten werden durch eine Fase gebrochen und wie bei allen gelaserten spiralisierten Werkzeugen können Übergänge zwischen PKD und Hartmetall nahtlos erzeugt werden.

2.3. Qualität von gelaserten spiralisierten Werkzeugen

Eine kritische Grösse, die die Qualität und Spanabfuhrleistung von spiralisierten Werkzeugen bestimmt, ist die Oberflächenqualität der Helixnut. Mittels Weisslichtinterferometrie und eines 20x 0,4NA-Objektiv wird die Oberflächenrauheit der Helixnut gemessen. Auffallend ist, dass die gelaserten Oberflächen homogen sind und im Vergleich zu geschliffenen Oberflächen keine Periodizität oder Spuren der Bearbeitungsrichtung aufweisen. Darüber hinaus ist die Oberflächenqualität der gelaserten Hartmetalloberflächen 20 % besser als die der geschliffenen Oberflächen. Bei gelaserten PKD-Oberflächen wird ebenfalls eine hervorragende Oberflächenqualität erreicht. Allerdings sind die Ergebnisse typischerweise nicht mit denen von Hartmetall vergleichbar. Im Allgemeinen weisen gelaserte spiralisierte Werkzeuge, unabhängig vom Werkstoff, Oberflächenrauheiten für Ra und Rz von <0,25µm bzw. <1,5µm auf. Zusätzlich sind die Schneidkantenradien typischerweise ≤5µm und symmetrisch mit einem K-Faktor von 1±0,2.

Die LASER LINE ULTRA bietet eine hervorragende Basis für die Herstellung von komplexen Mikrowerkzeuggeometrien unabhängig von Härte und mit vernachlässigbarer Wärmeeinflusszone. Die vorgestellten Beispiele wären sonst mit herkömmlichen Fertigungsverfahren oder sogar mit Nanosekunden-Laserpulsen nur schwer oder gar nicht herstellbar. Mit kontinuierlichen Verbesserungen des Laserprozesses und der Software entwickelt sich die EWAG aktiv weiter in Bereichen wie die Bearbeitung von anderen Werkstoffen ausser PKD oder Hartmetall, weitere spiralisierte Werkzeugarten und zusätzliche Werkzeugeigenschaften.