Ici, les étincelles jaillissent de toute part!

Dans le domaine de la recherche et du développement, UNITED GRINDING Group mise sur des échanges réguliers avec des collaborateurs et des instituts de recherche extérieurs

C'EST QUELQUE PART SUR LA MER BALTIQUE que Thomas Engelfried, sur le pont de son voilier, a regardé l'écran du radar et s'est demandé : Pourquoi ne devrait-il pas servir également pour les machines-outils ? « Les ondes radar peuvent traverser des liquides, qu’il s’agisse de nuages de pluie ou de réfrigérants lubrifiants. Il doit donc être possible de mesurer la meule avec précision dans la plage du micromètre, même pendant l’usinage », explique-t-il. Jusqu’à présent, seule la mesure tactile est utilisée pendant les pauses d’usinage, ce qui entraîne des temps morts nettement plus élevés. Et comme Engelfried dirige le département « Essais et tests de systèmes » chez WALTER, il a tout de suite rédigé un premier concept de mise en oeuvre technique et a discuté du projet avec ses collègues de UNITED GRINDING Group – et ce, lors d’une réunion exactement comme celle de STUDER à Thoune, en Suisse.

En effet, l’équipe « Technology & Applications » est un groupe de collaborateurs de toutes les entreprises du groupe UNITED GRINDING dans les domaines de la recherche, du développement, des essais et de la technologie. Son but est de mettre en commun les compétences au profit de la clientèle. Les réunions ont lieu deux fois par an, en alternance sur différents sites de UNITED GRINDING. Aujourd'hui, 19 professionnels se sont rendus chez STUDER à Thoune pour échanger sur les dernières technologies et les derniers projets. « Le développement de nouvelles technologies et de nouveaux procédés est extrêmement important pour notre succès et celui de nos clients », déclare Frank Fiebelkorn, directeur du département « Recherche et technologie » chez STUDER. C'est lui qui a initié ces réunions et qui les anime également. Il fait justement visiter à son collègue Engelfried et à Christian Josi, Head of Digital Engineering chez UNITED GRINDING, le TechCenter de l'entreprise : un étage entier de machines et d'installations pour tester et développer des produits et des applications de rectification innovants.

Grâce à C.O.R.E., même les machines travaillent en équipe

Les trois s’arrêtent devant une machine équipée d’un panneau C.O.R.E., le grand écran tactile ressemble à un smartphone futuriste – la nouvelle architecture matérielle et logicielle multimarques de UNITED GRINDING est préinstallée sur un nombre croissant de machines. « Avec sa commande intuitive, sa mise en réseau intelligente, sa visualisation de processus et ses systèmes d’assistance numériques, C.O.R.E. révolutionne l’utilisation des rectifieuses », explique Josi. Cette technologie aussi n’a pu naître que grâce aux échanges de compétences et d’idées (voir en détail les éditions 1/2021 et 1/2022 de « Motion »).

Josi dirige l’équipe responsable du protocole de communication umati (Universal Machine Technology Interface), une initiative de l’Association allemande des fabricants de machines-outils (VDW). Grâce à ce protocole, C.O.R.E. peut même communiquer avec des machines d'autres entreprises de fabrication. « Imaginez que les gens se contentent de faire leur travail sans communiquer et sans apprendre les uns des autres. Aucune équipe ne peut fonctionner durablement de cette manière ! Pour les machines, c’est la même chose », explique-t-il. Il est donc important, dans de tels cas, que les entreprises de fabrication s'impliquent activement dans le développement, la standardisation et la normalisation, malgré la concurrence, afin de faire progresser le secteur dans son ensemble. « Nous plaçons toujours le client au centre de nos préoccupations - car nous voulons le rendre encore plus performant et lui proposer des solutions durables et sûres en matière d'investissement », explique Josi.

Mais l’échange créatif et professionnel n’est pas seulement important au sein du groupe. Grâce à ses liens étroits avec les associations professionnelles, les établissements d'enseignement et les instituts de recherche, UNITED GRINDING est toujours au fait des derniers développements et innovations. Par exemple, l'idée d'Engelfried pour le capteur radar a débouché sur un projet de recherche qu'il a dirigé avec l'université technique de Braunschweig et l'institut Fraunhofer pour la physique appliquée des solides, suite à un appel d'offres du VDW. « Après deux ans et demi, la fonctionnalité du capteur radar pour ce cas d’application est désormais prouvée », explique-t-il.

La coopération au service des clients

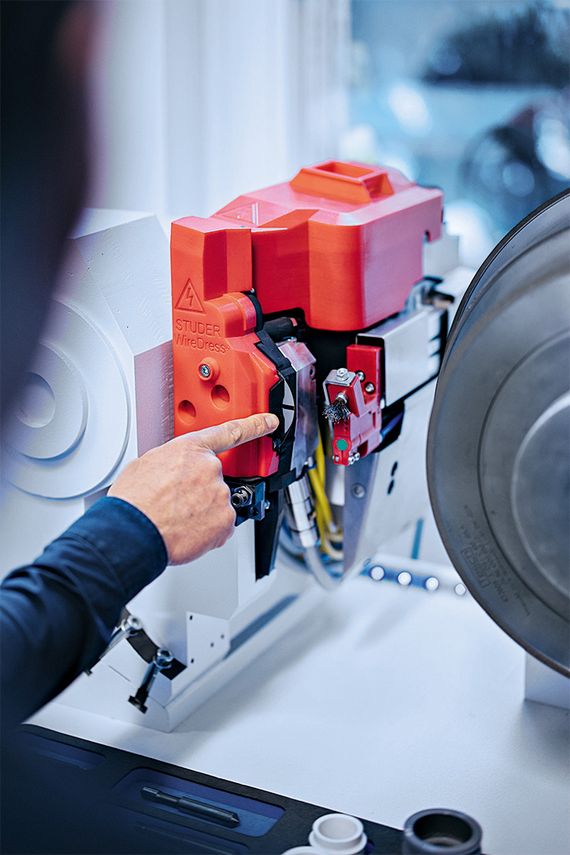

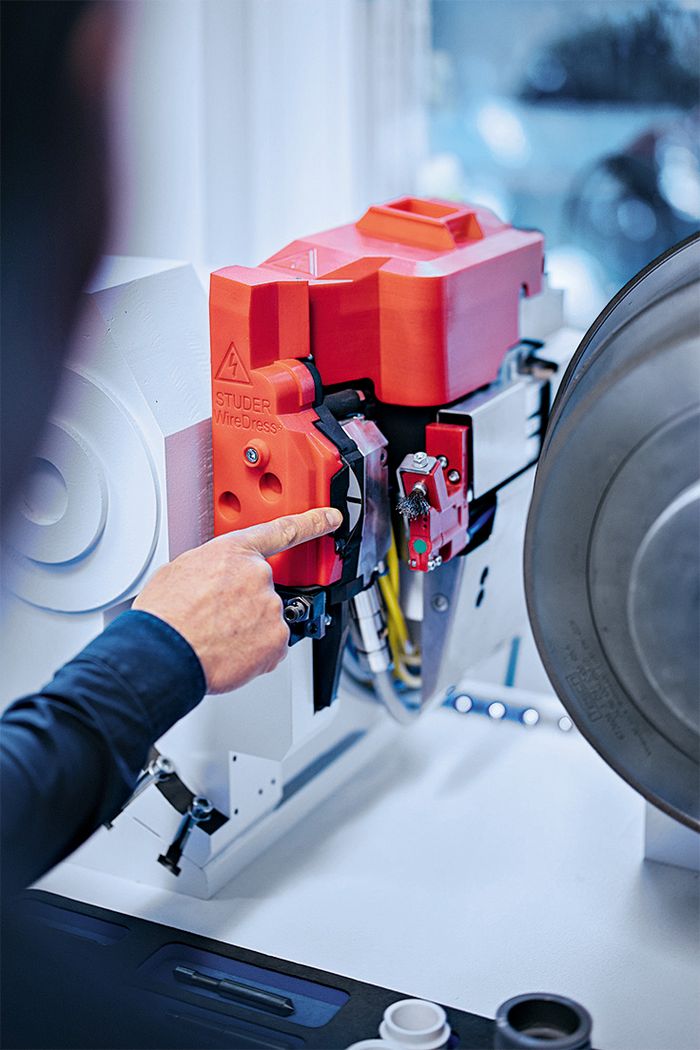

La coopération entre l’industrie et les instituts de recherche profite directement à la clientèle, souligne également Fiebelkorn, président du groupe de travail « Technique de rectification » au VDW. « C’est uniquement grâce à cela que nous pouvons sans cesse établir de nouvelles normes en matière de technologie, de qualité et de précision dans l’ensemble du secteur. » Le procédé de dressage WireDress® de STUDER pour les meules CBN et diamantées à liant métallique, particulièrement bien adapté aux applications dans le domaine de l’électromobilité, en est un parfait exemple. Ce procédé est si performant qu’il est aujourd’hui imité par d’autres acteurs du secteur. Mais grâce au développement interne, UNITED

GRINDING Group a une longueur d’avance et la dernière génération existe déjà. Actuellement, un projet commun entre STUDER et le laboratoire de machines-outils (WZL) de la RWTH d'Aix-la-Chapelle est en cours pour développer un nouveau système d'assistance qui, grâce à des capteurs ultramodernes, peut donner aux opérateurs des prévisions réalistes sur le processus et la qualité des pièces. Et la tête de mesure à rayons X sur la S41 pour l'alignement correct des cristaux de silicium pour la fabrication de wafers dans la production de puces est également le résultat de développements avec des partenariats de coopération. « STUDER apporte ainsi une contribution importante à la fabrication de puces informatiques. En effet, grâce au capteur de rayons X, notre machine à rectifier cylindrique peut aligner correctement les ébauches de silicium ou de carbure de silicium en fonction de leur structure cristalline interne pour la suite de l'usinage », explique M. Fiebelkorn

Le Laser Contour Check est une innovation née au sein de l'équipe

Cette philosophie de coopération a également donné naissance au procédé de mesure innovant de WALTER, qui pose de nouveaux jalons dans l’ensemble du secteur : le Laser Contour Check. Il s'agit d'un système laser intelligent directement intégré dans la machine de rectification et d'érosion d'outils, qui permet de mesurer avec une grande précision et sans contact les contours d'outils coupants cylindriques. Jusqu’à présent, les systèmes comparables ne fonctionnaient que de manière ponctuelle et n’étaient pas en mesure de scanner l’ensemble du contour d’une arête de coupe. La technologie WALTER utilise une lumière laser bleue plus précise, qui, grâce à sa longueur d'onde, s'avère être nettement moins sensible aux résidus de lubrifiant réfrigérant sur la surface de l'outil. L’ensemble du contour d’outil mesuré peut ainsi être corrigé automatiquement au cours du processus, explique Engelfried, qui attache une grande importance à un aspect en particulier : « une telle innovation ne peut pas se développer seule. » C'est souvent lors d'une rencontre comme celle de ce jour que l'on décide pour quelle entreprise du groupe UNITED GRINDING une nouvelle technologie est la mieux adaptée. Le Laser Contour Check a par exemple commencé chez STUDER, a été perfectionné chez WALTER et est maintenant utilisé dans ses machines. « Les meilleures idées naissent d'ailleurs souvent lors des discussions pendant les pauses comme celle d'aujourd'hui », ajoute Thomas Engelfried en riant.

Le fossé entre la recherche fondamentale et l'application

Les trois collègues terminent leur visite du TechCenter et retournent dans la grande salle de conférence. Ils attendent avec impatience la présentation de leur collègue Arne Hoffmann, qui dirige le département « Conception et technologie » chez BLOHM JUNG. En communication via téléconférence vidéo, son visage apparaît en grand sur le mur. Hoffmann évoque, entre autres, le grand écart entre la recherche fondamentale et le développement d’applications, qui est souvent nécessaire dans son travail quotidien pour construire des installations sur mesure pour la clientèle. En collaboration avec l’Institut Leibniz pour les technologies axées sur les matériaux (IWT) de l’Université de Brême, BLOHM JUNG planifie actuellement un projet avec un algorithme capable de prédire les surchauffes de rectification à l'aide des données de capteurs déjà présentes dans la machine. Un autre projet avec le WZL de la RWTH d'Aix-la-Chapelle doit permettre de prédire le moment de dressage optimal des meules à l'aide de capteurs. «Dans le meilleur des cas, il y a un effet multiplicateur, dans lequel un développement spécifique peut ensuite faire progresser l'industrie dans son ensemble », explique Hoffmann. C’est justement dans le domaine de l’électromobilité et de la rationalisation des chaînes d’approvisionnement qu’il voit, grâce aux nouvelles exigences, de grandes opportunités pour les fabricants de rectifieuses et de machines-outils.

De nouvelles idées plein la tête

Après la présentation de Hoffmann, la pause permet à tout le monde d'échanger de manière informelle. De petits groupes se forment autour de thèmes différents. Pour finir, Frank Fiebelkorn, le « maître de la maison », prend congé de tous les participants en leur souhaitant un bon retour dans leur entreprise. Ils repartent désormais avec de nombreuses nouvelles idées, qui serviront à créer les technologies de rectification innovantes de demain, dont tous les clients du groupe UNITED GRINDING profiteront.