Kleine Luft- und Raumfahrtteile erfordern Multitasking-Schleifmaschinen

Massive Turbinenschaufeln, expansive Rumpfplatten und robuste Fahrwerkskomponenten. Auf die Produktion der grossen Teile für die Luft- und Raumfahrt konzentrieren sich viele Werkstätten. Doch wirklich gefordert sind Hersteller von kleinen Teilen. Präzisionsschrauben und hochtechnisierte Halterungen, die Herstellung von kleinen Blättern, Flügeln und Verkleidungen für die modernen Strahltriebwerke: All diese empfindlichen, kleinen Teile für die Luft- und Raumfahrt benötigen Schleifmaschinen mit aussergewöhnlicher Leistung. Dafür hat UNITED GRINDING die MÄGERLE MFP 30 entwickelt – eine kompakte 5-Achsen-Schleiflösung, welche die Raumausnutzung maximiert und einen reibungslosen Produktionsablauf ermöglicht.

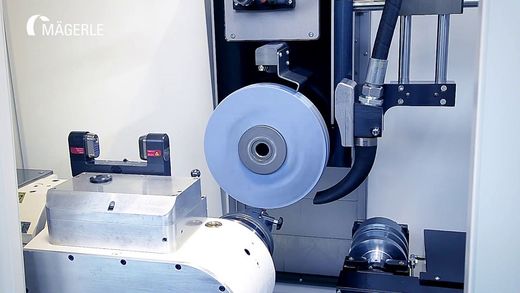

Die MFP 30 sorgt für höchste Effektivität. So verhindern beispielsweise vorgespannte Kugelumlaufspindeln Spiel, während hydrostatische Wrap-around-Führungen in der Y-Achse für einen Dämpfungseffekt sorgen. Dieser gewährleistet die Genauigkeit und hohe Zeitspanvolumina bei gleichzeitig verlängerter Werkzeugstandzeit. Doppellager, Servomotorantrieb und der platzsparende, doppelseitige Tischabrichter ermöglichen ein zuverlässiges Abrichten über den gesamten Geschwindigkeitsbereich. Starre HSK-B80-Flanschhalterungen an der MFP 30 unterstützen Schleifscheiben mit den Abmessungen 300 mm x 60 mm x 76,2 mm und ermöglichen so breite Profile.

Für das Tiefschleifen wie auch das konventionelle Schleifen punktet die MFP 30 mit ihrer direkt angetriebenen Spindel mit einer Leistung von 12.000 U/min und 26 kW (ab 1.750 U/min) und einem Drehmoment bei niedrigen Spindeldrehzahlen. Die hohen Drehzahlen eignen sich für das Schleifen, Fräsen und Bohren von plattiertem CBN.

Multiprozess-Fähigkeit

Damit die MFP 30 diese Multiprozess-Fähigkeit aufweisen kann, verfügt die Maschine über eine durchgehende Spindelkühlung zur Spanabfuhr, längere Gesamtstandzeit der Werkzeuge, bessere Oberflächengüte der Werkstücke und einem höheren Durchsatz. Ein automatischer Werkzeugwechsler mit 12 oder 24 Fächern nimmt Schleifscheiben bis zu 12" sowie Fräser und Bohrer auf. Auf Kundenwunsch kann zusätzlich ein Messtaster zur Überprüfung der Werkstückpositionierung und -abmessungen installiert werden. Ein grosser Produktionsvorteil der MFP 30 besteht darin, dass die Bediener den Werkzeugwechsler be- und entladen können, während sich die Maschine im Zyklus befindet. Für höchste Prozesssicherheit und Zykluszeitverkürzung sorgen die Multi-Tasking-Fähigkeiten zur Bearbeitung von Teilen in einer Aufspannung und in mehreren Arbeitsgängen.

Für komplexe Teile in einer Aufspannung

Die typische Turbinenschaufel ist ein Beispiel, um komplexe Teile in einer Aufspannung zu bearbeiten. Die Bearbeitung eines solchen Teils umfasst typischerweise sechs Arbeitsgänge. Zuerst schleift die Maschine zwei Profile auf einer Seite der Schaufel mit einer Standard-Korundscheibe. Dann dreht sie das Teil in der B-Achse, um zwei Profile auf der Rückseite zu schleifen.

Nach einem Werkzeugwechsel folgt das Schleifen der Schaftfläche an der Vorderkante der Klinge und das Schleifen der Schaftfläche an der Hinterkante. Operation fünf ist das Schleifen einer Kerbe mit einer CBN-Scheibe und Nummer sechs ist das Fräsen einer Tasche mit einem Torusfräser. Die Durchführung dieser Mehrfachbearbeitungen in einer einzigen Aufspannung reduziert die Zykluszeit, erhöht die Werkstückgenauigkeit und verhindert menschliche Fehler, wie zum Beispiel das Verlegen eines Werkstücks beim Bewegen zwischen Maschinen oder Stationen.

Wann bringen kleinere, kompaktere Maschinen wie die MFP 30 Vorteile – insbesondere für bestimmte Teile und Operationen in der Luft- und Raumfahrtindustrie? Ganz klar, wenn kürzere Bearbeitungszeiten, weniger Rüstvorgänge und eine effizientere Auslastung der Werkstatt angestrebt werden. Aber auch wenn man rasch auf häufige Verschiebungen im Produktionsvolumen kleiner Teile reagieren muss.