LaserControl - Technique toute récente de mesure de processus par laser pour l’usinage de précision

Demandes en faveur d'une technique de mesure de production intégrée

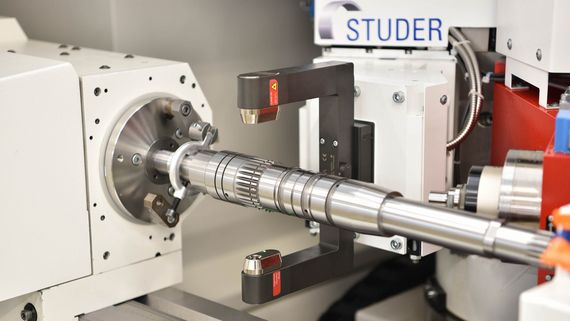

Comme on le sait, l’usinage final sur des rectifieuses passe souvent par des tolérances exigeantes en ce qui concerne la précision des dimensions, de la forme et de la position ainsi que des qualités de surface d'une grande précision. Des valeurs empiriques sont souvent présentes dans les entreprises pour satisfaire ces exigences. Toutefois, même pour les lots de petite taille, on voudrait pouvoir bénéficier d'une évaluation du process sur la machine car la mesure intermédiaire sur des machines de mesure externes et les corrections en résultant allongent la durée de réalisation de l’usinage des pièces. Ces mesures de contrôle augmenteraient considérablement la sécurité des processus et la productivité. Les solutions idéales et souhaitables sont celles qui sont applicables de manière flexible à un éventail très large de pièces à usiner.

Possibilités offertes par la technique de mesure des processus dans les opérations de rectification

Intégration de la technique de mesure par laser dans les rectifieuses cylindriques universelles de STUDER

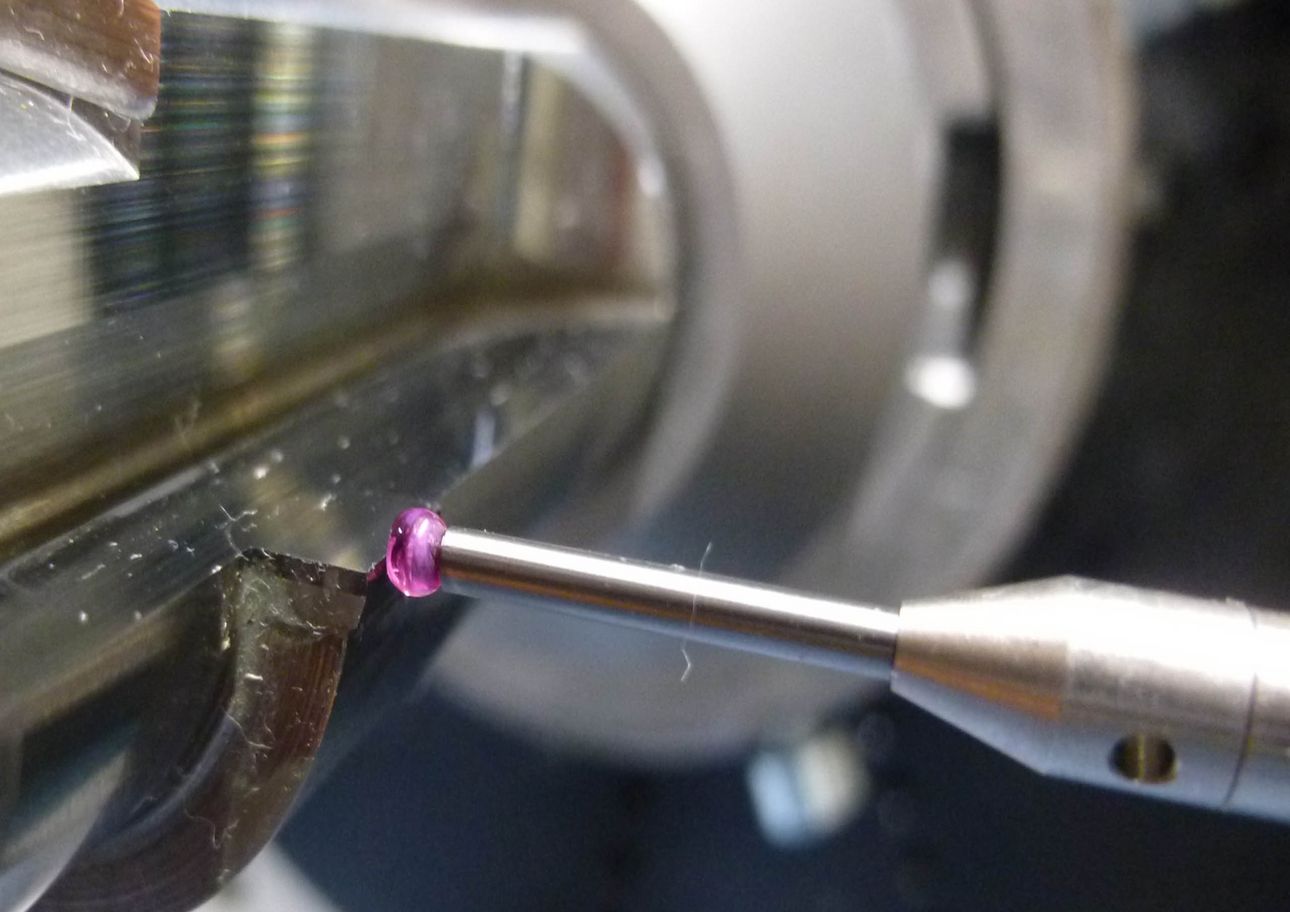

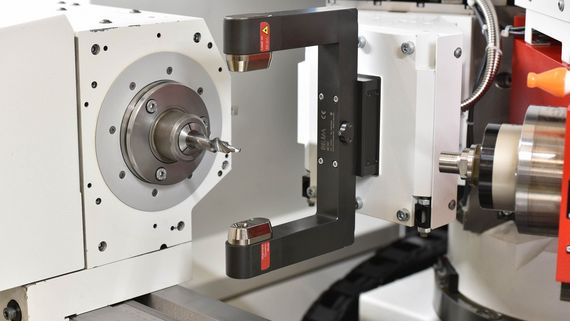

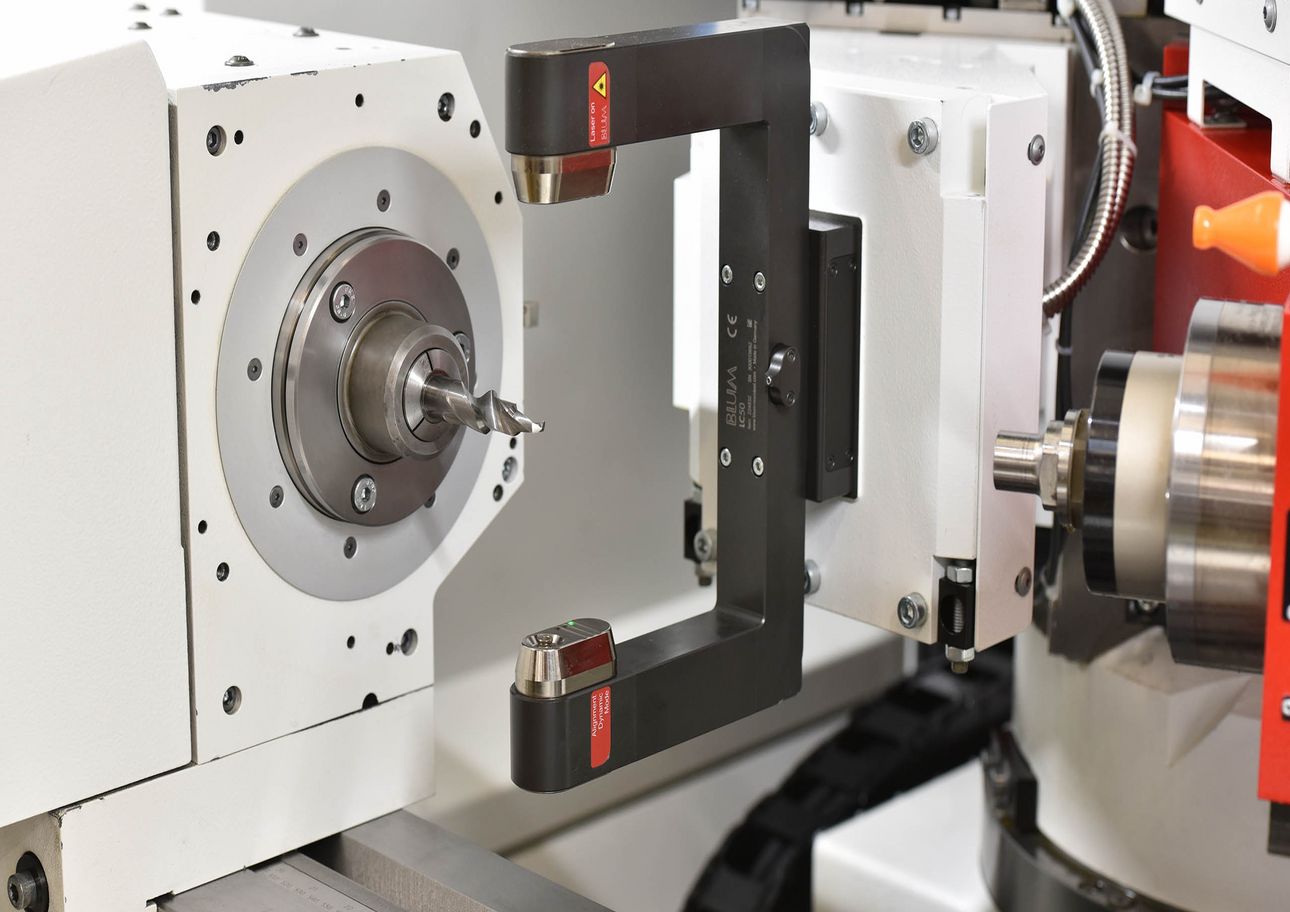

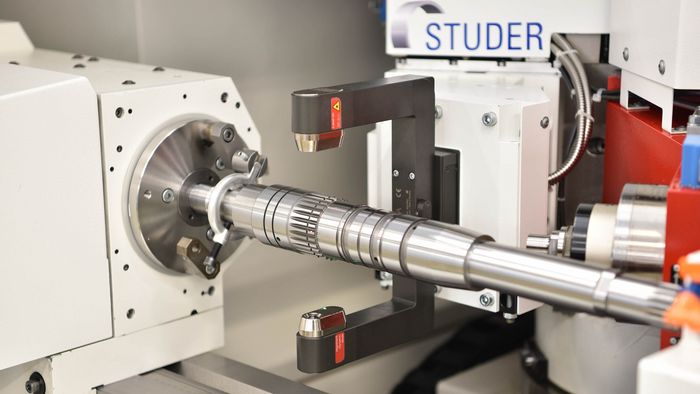

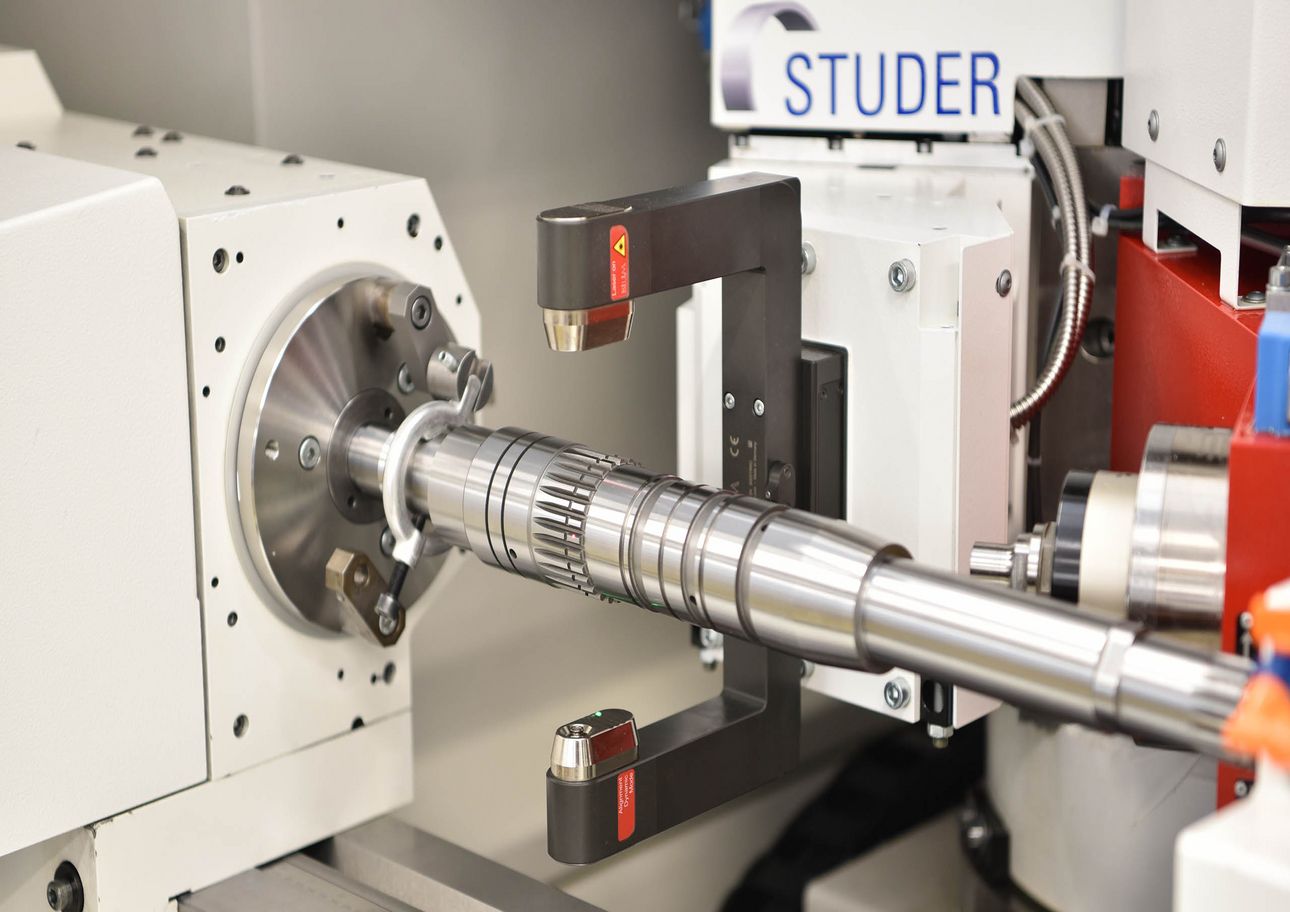

STUDER jouit d'une expérience de plus de 10 ans dans l’emploi de techniques de mesure par laser intégrées aux machines qui ont été évaluées pour la mesure des meules à rectifier ou des pièces à usiner à des fins d’essai. Ces recherches fondamentales sont une tradition chez STUDER afin que l’entreprise soit prête à faire face aux tendances futures dans le domaine des techniques de production. Nous avons maintenant recours à ces connaissances et expériences pour répondre aux besoins actuels. Les systèmes employés pour la surveillance des outils dans d’autres secteurs d'activité ont été perfectionnés en fonction des spécifications de STUDER, en se basant sur la technique alors naissante de la mesure par laser, dans le but de mesurer les pièces à usiner sur les rectifieuses. Le dispositif de mesure nécessaire (voir le profilé en U de la photo 4) est monté mécaniquement, de manière similaire à celle de nos palpeurs de mesure sur nos axes B qui portent les broches de rectification correspondantes. Cette situation n’est pas vraiment inhabituelle pour les opérateurs.

La taille de ce dispositif de mesure peut être adaptée au diamètre de la pièce. Les buses d’air disponibles pour le soufflage de la pièce à usiner pendant la mesure et les nouveaux obturateurs antisaletés protègent efficacement les optiques de laser des réfrigérants-lubrifiants dans la machine. Par rapport aux modèles précédents, le fabricant de l’unité laser emploie désormais une optique de laser perfectionnée et plus précise. Mais l’élément le plus important de notre point de vue est la possibilité de générer plusieurs milliers de points de mesure lors de la rotation de l’outil, et ce à des fins d’évaluation. Cela permet ainsi de réduire sensiblement le temps de mesure. Ces propriétés pouvaient désormais être intégrées aux cycles de mesure spécifiques à STUDER. L'utilisateur dispose ainsi d'une méthode appropriée de mesure sans contact pour l’usinage de pièces de précision.

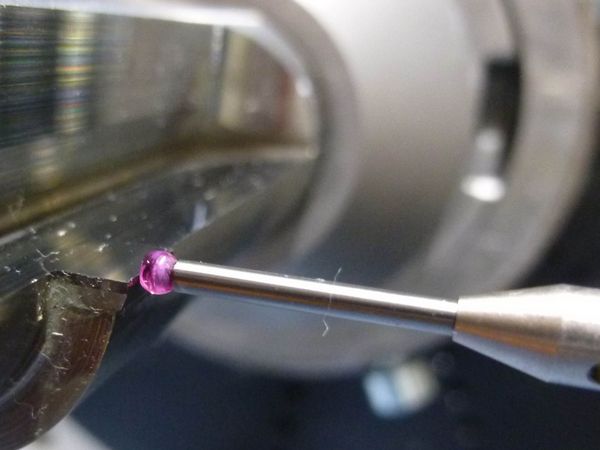

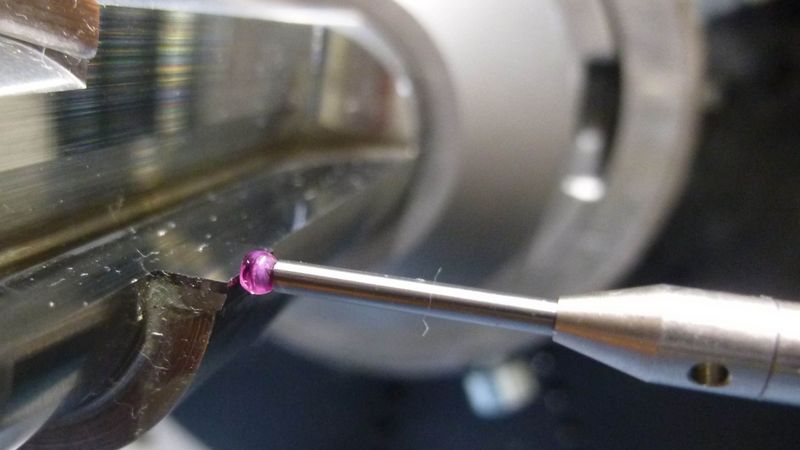

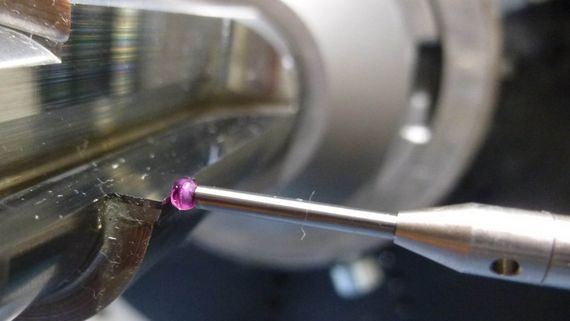

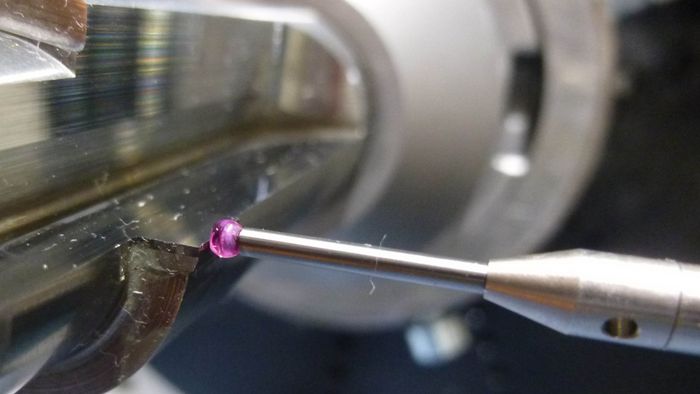

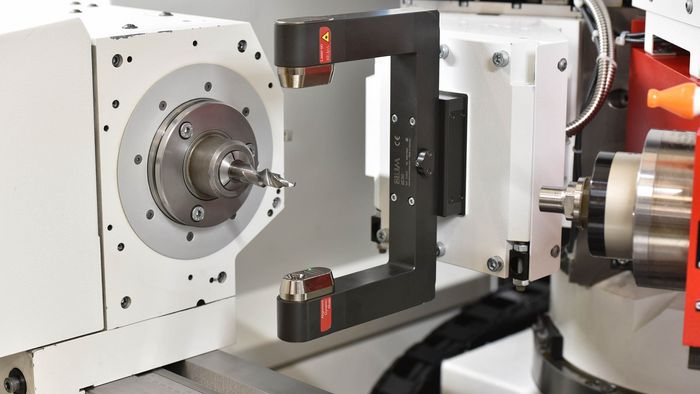

C’est le moment de mentionner que non seulement des diamètres de tailles variées peuvent être traités par un dispositif de mesure laser, mais que des mesures de contrôle précises avec un dispositif de mesure laser sont également possibles sur des diamètres « interrompus », comme c’est le cas notamment des arbres dotés de rainures de clavette ou de gorges axiales ou des dentures dans la plage du diamètre (voir Photo 2). Le réglage ou le rajustement des commande de mesure tactiles utilisées jusqu’à présent deviennent inutiles. Ce qui se traduit par une efficacité considérablement accrue.

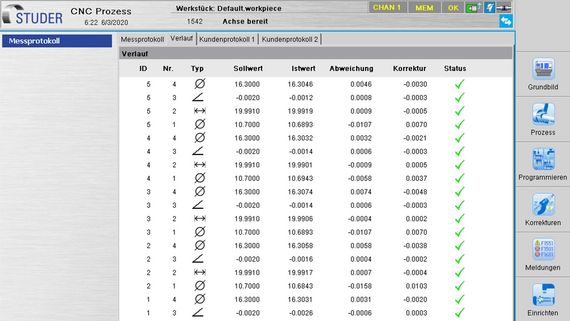

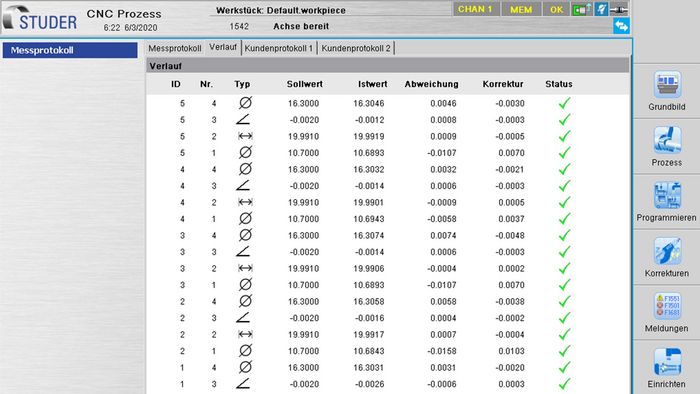

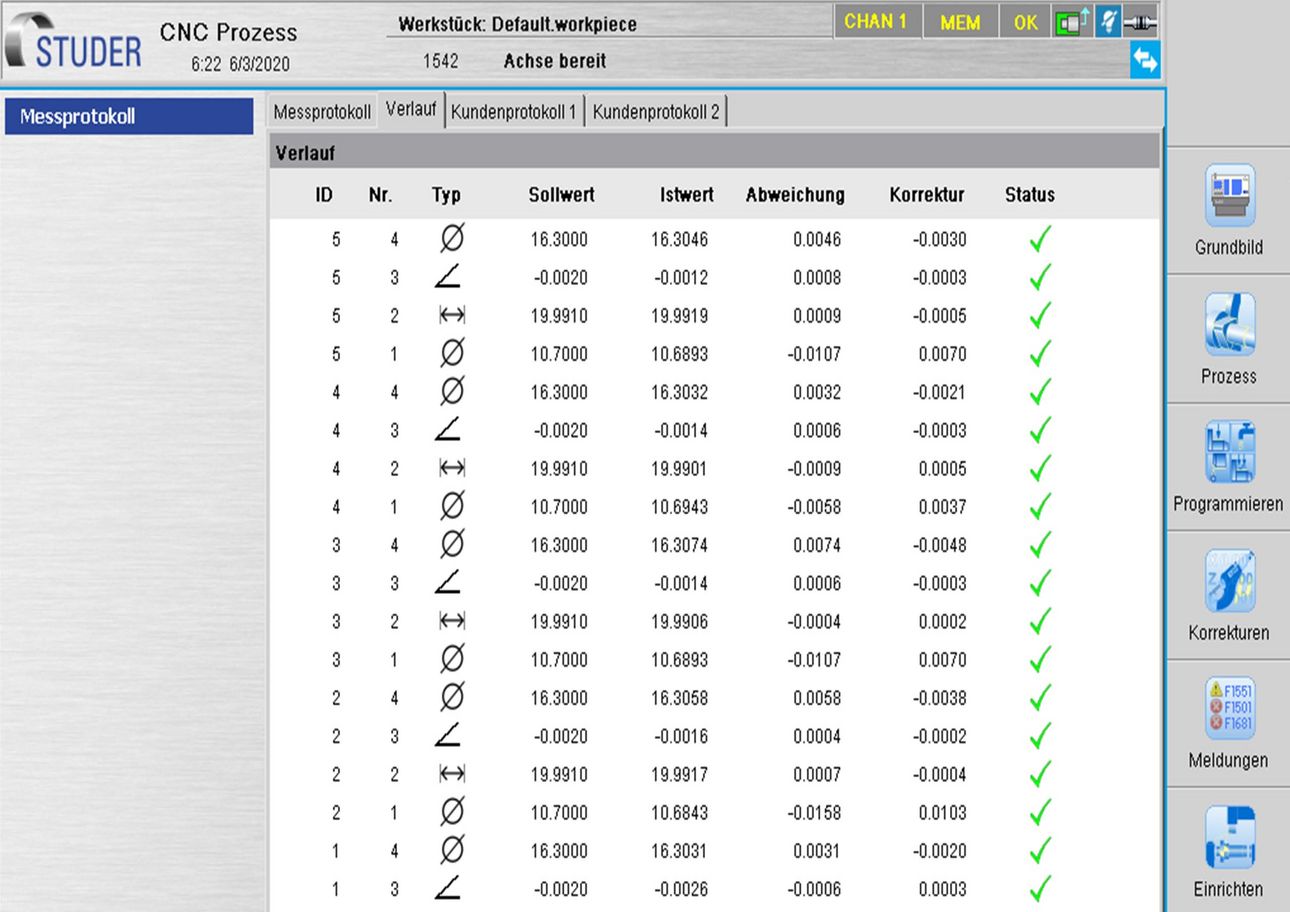

Le cycle de mesure peut être sélectionné à tout moment après chaque usinage ou à la fin du processus de rectification. Le logiciel STUDER (voir Photo 3) journalise les valeurs mesurées par diamètre après chaque cycle de mesure. Cette procédure permet à l’opérateur d’établir la qualité de la pièce rectifiée d'un seul coup d'œil.

Exemple d'utilisation de la technique de mesure par laser pour les outils de coupe

Un exemple très efficace d'utilisation d'une stratégie de mesure intégrée est l'usinage exigeant de petits lots d'outils avec des coupes en diamant polycristallin. Dans ce cas, la question dans l'air est souvent qui usine quoi, est-ce la meule en diamant qui usine l'outil ou est-ce le contraire. À cet effet, on a souvent recours au processus appelé « closed loop process » avec des moyens de mesure tactiles (Photo 3). Au cours de plusieurs paliers d'itération, les arêtes de coupe sont mesurées, rectifiées, mesurées, etc. Cette approche permet d’obtenir des tolérances de diamètre de +/- 1,5 micromètre, soit un très bon résultat. Ces applications donnent lieu à des demandes multiples qui répondent aux souhaits d'une mesure sans contact, étant donné que les arêtes de coupe en diamant polycristallin ont partiellement une réaction de sensibilité à la mesure tactile.

L’exigence mentionnée de mesure sans contact pour les outils dans cette plage de tolérances que présentent les arêtes de coupe, mais aussi les glissières de guidage, peut désormais être prise en compte avec la mesure par laser intégrée (Photo 4) qui a été décrite. Exemples de tâches de mesure typiques qui sont demandées dans ce secteur : mesure d'un outil avec des arêtes de coupe où sont calculés le plus petit diamètre de coupe et le plus grand diamètre de coupe dans un niveau de mesure. La mesure dans deux niveaux différents de l’outil de coupe, c’est-à-dire sur différents niveaux du cylindre de mesure produit par rotation, donne la dimension du rétrécissement souhaité sur les outils de coupe, ce qu’il est désormais possible d'obtenir.

En fonction des différences dimensionnelles entre le diamètre des arêtes de coupe et des glissières de guidage d’un outil de coupe dans le même niveau de mesure, le système laser peut calculer ces diamètres même avec une pièce en rotation. Ce sera le cas pour la plupart des outils et l’effet sur le temps de mesure réduit sera positif.

Lorsqu’un outil à rectifier est en prise de serrage avant usinage, si une personne souhaite savoir quelle est l’étendue de l’erreur de concentricité depuis la tige de l’outil jusqu’au diamètre coupe à l'extrémité de l’outil, les cycles de mesure de STUDER peuvent constituer une aide.

En conclusion

La stratégie présentée de mesure laser intégrée à la machine étend les possibilités d'utilisation de la technique de mesure des procédés appliquée aux machines de rectification. Un processus de mesure précis, universel et sans contact assiste l’opérateur dans ses efforts d’augmentation de l’efficacité dans l'usinage de précision.