WireDress® -Des horizons de rectification insoupçonnés

Alfred Mair, responsable de la technologie de rectification chez FISCHER à Herzogenbuchsee, a relevé le défi. L’objectif de FISCHER AG n’était pas seulement d’augmenter la productivité, mais aussi d’atteindre ses limites dans le rectification de matériaux exotiques tels que le titane et les matériaux durs difficiles à usiner. En outre, les clients sont de plus en plus exigeants en matière de qualité. Il ne pouvait pas résoudre le problème avec une rectifieuse conventionnelle. Quelle est la prochaine étape ? La solution était plus proche que prévu : à seulement 60 km, chez STUDER à Steffisburg. C’est ici que la rectifieuse cylindrique universelle CNC S41 est produite. Spécialement conçue pour les grandes pièces, elle a des longueurs entre-pointes de 1000/1 600 mm et des hauteurs de pointes de 225/275 mm. Avec des entraînements linéaires directs, elle usine des pièces avec une grande précision jusqu’à un poids maximum de 250 kg. Bien entendu, la S41 traite tout aussi efficacement les petites et moyennes pièces. Mais le cœur de FISCHER est le système de dressage WireDress® entièrement intégré : « Nous nous attendions à pouvoir utiliser des meules à liant métallique pour une qualité supérieure mesurable et reproductible, une productivité plus élevée, des possibilités d'usinage plus universelles, une grande fiabilité du processus et des coûts d’outils réduits », explique Mair de ses attentes.

Attentes dépassées

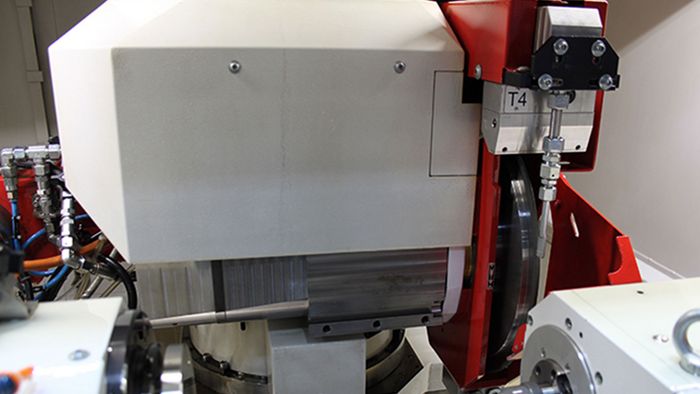

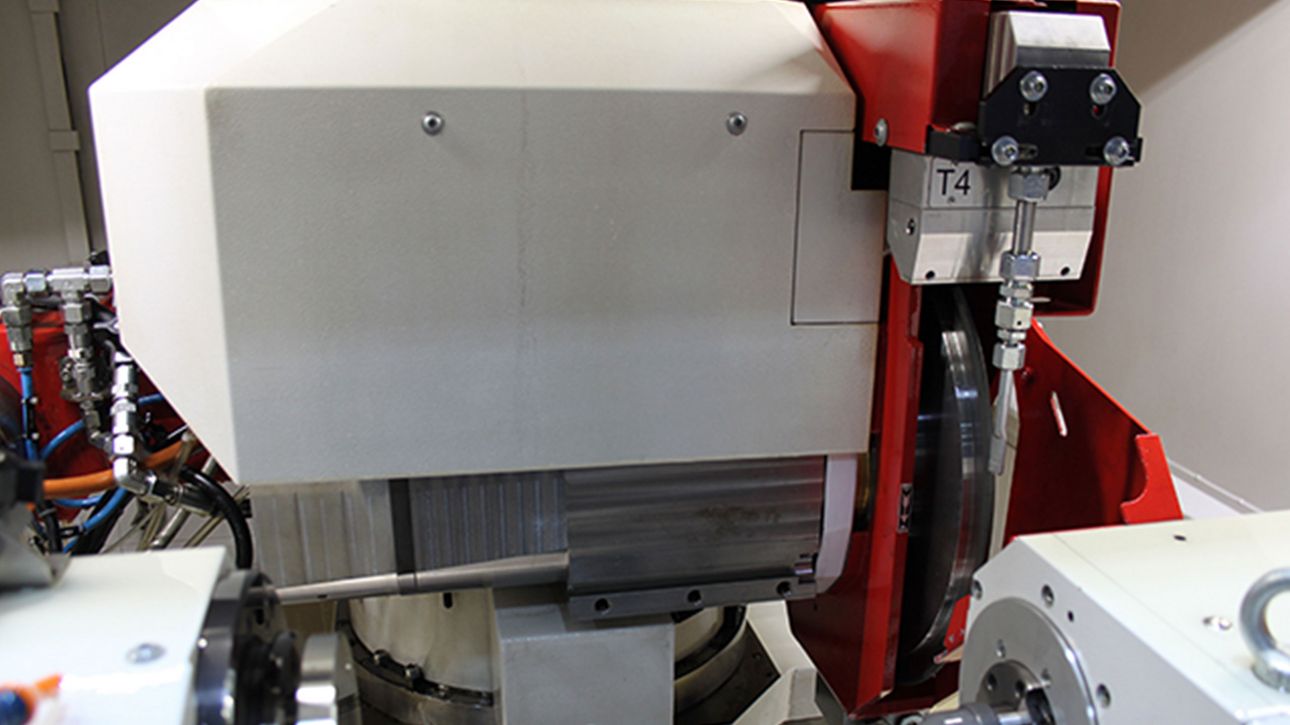

STUDER a configuré le S41 avec WireDress® selon les souhaits de FISCHER AG. La machine a été équipée d’un moteur-broche de rectification extérieur spécial à grande vitesse, un produit innovant de la société FISCHER AG, dans lequel l’expansion axiale est particulièrement faible. Il est également biseauté à l’extérieur de l’extrémité arrière de la broche, ce qui permet pour la première fois de rectifier avec un angle de pivotement négatif. Spécialement pour l’usinage de l’épaulement avec broche inclinée. La S41 est complétée par un magasin de pièces et un système de manutention entièrement automatiques, qui assurent le traitement en série entièrement automatique des composants de précision de haute qualité en fonctionnement autonome. La conclusion de M. Mair après un solide temps d’introduction de la machine :

Le secret derrière tout ça

Mais comment fonctionne cette technologie de dressage ? Michael Klotz, chef de projet développement chez Fritz Studer AG, explique ceci : « Il est bien connu que les meules à liant métallique sont nettement plus durables et plus stables sur le plan dimensionnel lors de l’usinage de matériaux difficiles à usiner et permettent finalement une productivité accrue. Michael Klotz, chef de projet développement chez Fritz Studer AG, explique ceci : « Il est bien connu que les meules à liant métallique sont nettement plus durables et plus stables sur le plan dimensionnel lors de l’usinage de matériaux difficiles à usiner et permettent finalement une productivité accrue. De plus, il en résulte une usure élevée du dressage combinée à un faible taux de coupe. Ceci n’est donc pas adapté à une qualité d’usinage élevée et constante et à un dressage simple d’utilisation. C’est pourquoi le « meilleur » liant - le liant métallique - est rarement utilisé. »

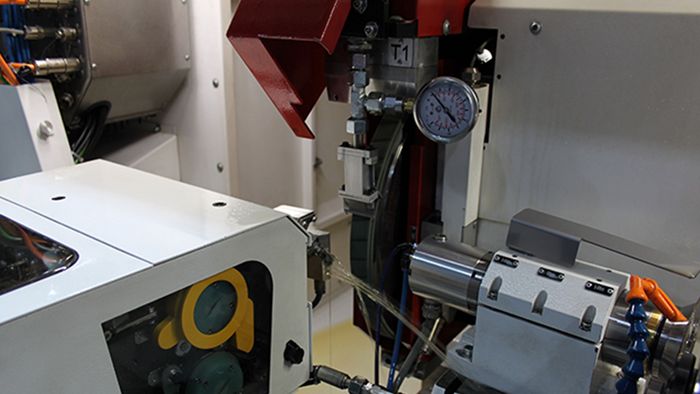

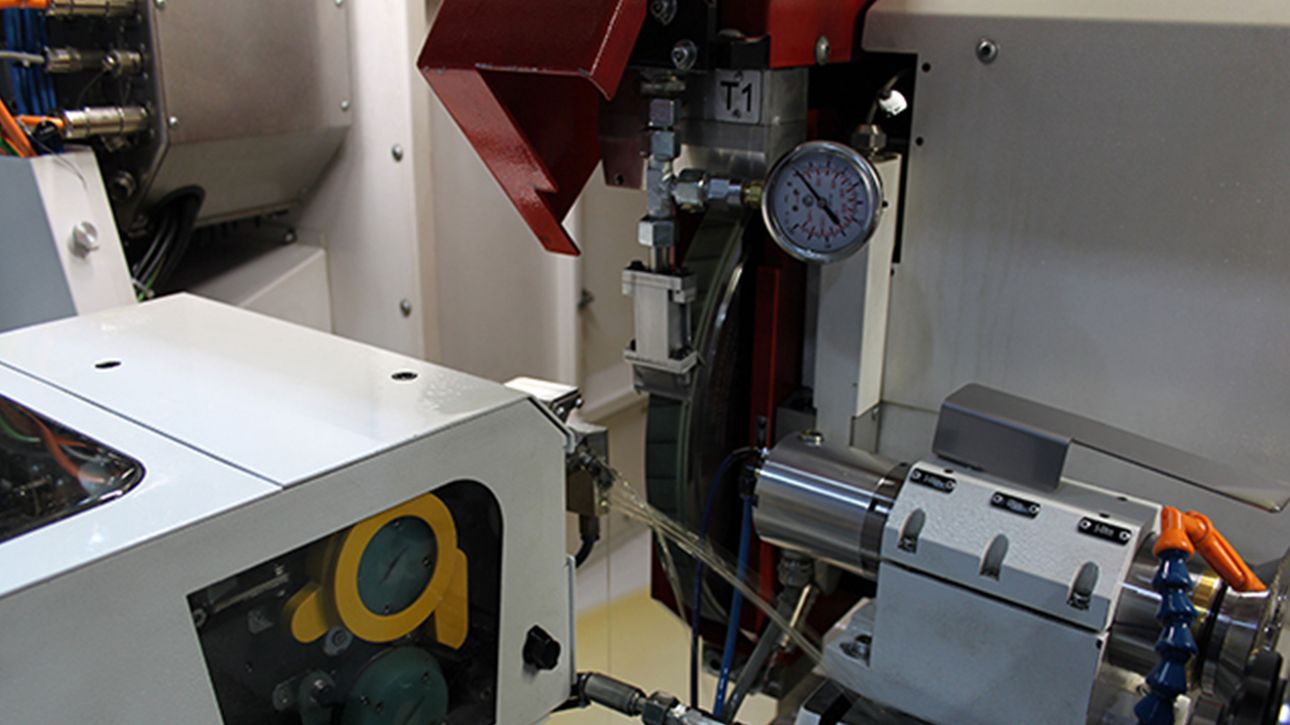

C’est pourquoi STUDER a développé, en collaboration avec des partenaires technologiques, la technologie de coupe WireDress® intégrée à la machine. Ici, le dressage a lieu à la pleine vitesse de rectification de la meule. Contrairement au dressage mécanique conventionnel ou au dressage par électroérosion externe, le dressage WireDress® s’effectue par électroérosion à fil modifiée dans la rectifieuse, l’huile de rectification servant de diélectrique. Le processus de dressage se déroule sans contact ni usure et sans contact mécanique. Le grain abrasif n’est pas traité, mais le liant métallique est enlevé ou repoussé. En fonction de la forme de la fermeture du grain abrasif, il tombe simplement, sinon les grains abrasifs conservent leurs pleines performances de coupe. La meule est dotée d’un espace libre élevé entre les grains pour une capacité de coupe maximale, des forces de rectification plus faibles et une moindre tendance à brûler. Les capacités du liant métallique peuvent maintenant être exploitées avec WireDress®. Avec la meilleure stabilité dimensionnelle du liant presque tous les profilés peuvent être dressés avec une grande précision dans la zone du μm. Il est possible d’obtenir de longs intervalles entre les dressages.

Un autre avantage : Aujourd’hui, même le traitement exact des géométries les plus petites ou les plus exigeantes devient possible, ce qui n’était pas possible jusqu’à présent ou qui ne l’était que de manière non rentable. Par rapport à la rectification avec des outils de rectification à liant céramique, il est possible d’obtenir des gains de productivité significatifs d’au moins 30 pour cent et plus par rapport aux liants en résine synthétique. Avec une meule frittée à liant métallique, il est même possible de dépasser les limites - il suffit de le dresser à nouveau dans la machine, avec des disques galvaniques, on ne peut dépasser les limites qu’une seule fois. « Utilisez cette limite sans crainte - cela permet également une plus grande efficacité économique », ajoute Michael Klotz.

Plusieurs facteurs de succès

« Si vous faites confiance à la bonne technologie, la sécurité du processus est également assurée. Dans le passé, de tels résultats de rectification devaient être abordés de manière fastidieuse ; aujourd’hui, ils sont stables. Cela présente également l’avantage que les coûts peuvent être calculés plus clairement », explique Mair. Il sait aussi que la bonne technologie ne concerne pas que la machine. Quels sont les autres facteurs qui contribuent à une production reproductible dans la plage absolue de moins de 1 μm ? « Un hall entièrement climatisé qui assure également la stabilité thermique de nos broches, le chargement automatique, un outillage adapté, une technique de mesure de pointe, un concept de refroidissement efficace et, bien sûr, un personnel bien formé et très motivé », déclare Mair.

Conclusion :

Pour FISCHER AG, l’investissement dans la S41 avec technologie WireDress® en valait la peine. La productivité pourrait même être augmentée jusqu’à 70 % pour certains matériaux. Mair déclare : « Je suis convaincu : lorsque cette technologie deviendra populaire auprès des experts, STUDER sera enseveli sous les commandes. » Un autre point positif est susceptible d’intéresser particulièrement les ingénieurs et les concepteurs : non seulement les meules droites peuvent être usinées, mais aussi des profils très fins, ce qui n’était pas possible auparavant avec les meules à liant métallique. Cela ouvre de toutes nouvelles possibilités de conception pour les ingénieurs, même à des horizons insoupçonnés.

Portrait FISCHER AG

L’entreprise familiale a été fondée en 1939 et est aujourd’hui un leader mondial dans l’ingénierie, le développement, la fabrication, la vente et le service client de systèmes de roulements pour arbres rapides. La compétence principale de l’activité broche, la rotation rapide, précise et puissante, a ainsi été transférée à divers marchés et applications technologiques. FISCHER AG emploie environ 440 personnes dans le monde entier, dont 260 à Herzogenbuchsee. La production se caractérise par un haut degré de production interne, environ 180 spécialistes sont employés dans la fabrication de composants de haute précision et l’assemblage de broches. FISCHER AG dispose de toutes les technologies d’usinage et d’ablation nécessaires ainsi que des techniques de mesure les plus modernes afin de pouvoir garantir la performance et la qualité des broches. www.fischerspindle.ch