UNITED FOR YOUR SUCCESS

Nell'industria meccanica, i rapporti a lungo termine con i clienti stanno alla base del successo reciproco e produttori e clienti sono in costante contatto per diversi anni. Ma cosa caratterizza questi rapporti? Su cosa si basa la stima reciproca? In occasione del 30° anniversario di UNITED GRINDING Group, "Motion" ha discusso queste domande con una selezione internazionale di client

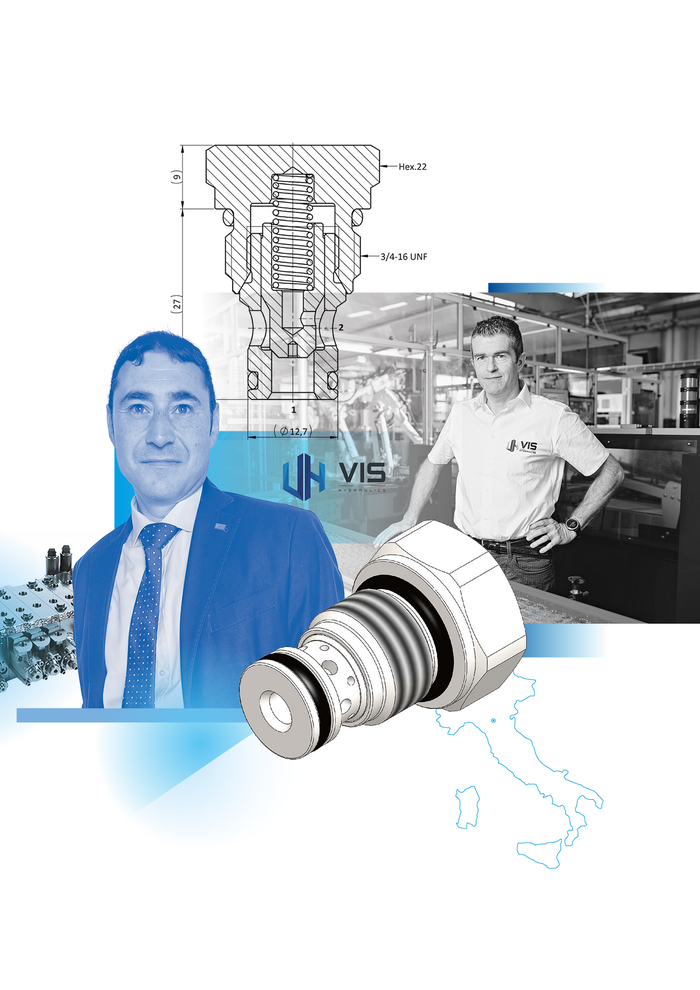

"Quando tornate a casa la sera dalla vostra famiglia", chiede Adamo Venturelli, CEO VIS Hydraulics, vicino a Bologna, "Cosa raccontate a cena? Degli incontri, delle esperienze con le persone". L’italiano Venturelli è uno dei clienti UNITED GRINDING di lunga data che abbiamo intervistato riguardo a questa grande caratteristica. Perché questa volta, infatti, non si trattava di questioni tecniche, ma di relazioni tra persone che hanno reso possibile una collaborazione di successo nel settore. "La migliore tecnologia non serve se le persone che la utilizzano non si capiscono", puntualizza Venturelli. "It´s a people business", afferma, "almeno, così noi della VIS comprendiamo la nostra attività – e per quanto ne so, anche i nostri colleghi della STUDER la pensano allo stesso modo."

VICINANZA, FIDUCIA, AFFIDABILITÀ

Ora, si potrebbe pensare che gli italiani del caldo sud siano più cordiali degli svedesi del freddo nord o dei riservati giapponesi, ma le discussioni comuni che abbiamo avuto con i clienti dei diversi paesi e con i loro contatti presso i marchi del gruppo UNITED GRINDING smentiscono questi vecchi pregiudizi. In tutti i cinque esempi illustrati, dalle interviste emerge chiaramente quanto il successo di una collaborazione commerciale dipenda da una perfetta collaborazione tra le persone coinvolte anche a livello personale. In linea di principio, hanno concordato tutti, i rapporti tra clienti e fornitori si fondano su basi molto simili a quelle dei rapporti nel settore privato: vicinanza, fiducia, affidabilità e valori comuni.

Relazioni globali

OSG e WALTER condividono molto: l'orientamento globale e l'impegno per i valori alti e l'innovazione

Takeo Koji è Managing Executive Director della OSG Corporation, leader nel settore internazionale delle macchine utensili. Fondata nel 1938, OSG opera con oltre 7000 dipendenti in 33 Paesi, produce e vende in tutto il mondo utensili di asportazione trucioli come maschi, punte e frese con codolo ed è il più grande produttore al mondo di utensili in un pezzo unico. Takeo conosce il suo partner di lunga data WALTER EWAG a seguito di una visita a Tubinga, in Germania, negli anni '80: "La mia prima impressione di allora è stata: WALTER è simile a OSG. Almeno nel senso che all’epoca entrambe erano aziende gestite dai proprietari. Già allora WALTER era famosa per le macchine high-end e per le attrezzature che creano valore aggiunto". Oggi ci sono tre motivi principali per cui a OSG piace lavorare con WALTER: "Innanzitutto, l'affidabilità. In secondo luogo, la continuità. E terzo, l’ambiente conservativo."

PAROLE CHIARE

All'intervista video rilasciata da Takeo in una sala conferenze della sede centrale di OSG a Toyokawa nella prefettura di Aichi, partecipano anche Yasuhiro Tomida e Jun Ikeda di WALTER EWAG Giappone, nonché Michael Schmid, che si occupa dell'intero settore di WALTER EWAG nella regione Asia-Pacifico. Schmid però non si trova presso la sede centrale di OSG,ma si è collegato da una sala conferenze di una fiera a Bangkok.

Takeo è concentrato in ogni momento della conversazione ed è un uomo dalle parole concise e chiare. "C'è un motivo importante per cui lavoriamo insieme: OSG è attiva in tutto il mondo e abbiamo impianti di produzione in tutto il mondo. E qui OSG riceve supporto da WALTER." Michael Schmid aggiunge: "Collaboriamo molto. Abbiamo come tema comune l'assistenza clienti. Lavoriamo a stretto contatto con il personale di manutenzione OSG. I nostri ingegneri applicativi comunicano molto sui temi dell'applicazione o della produzione. Ci riuniamo regolarmente. Abbiamo rapporti con OSG a tutti i livelli e questo aiuta anche a risolvere i problemi."

La qualità non conosce compromessi

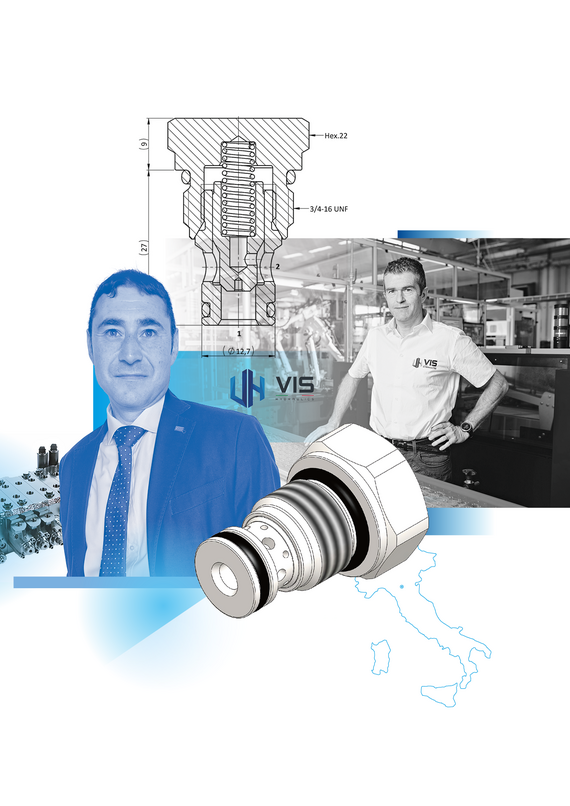

VIS e STUDER ritengono che alla base del loro successo comune ci sia una comunicazione totalmente aperta e diretta - e la passione per macchine formidabili

"Quando i clienti vengono da noi e vedono tutte le belle macchine STUDER dicono: ah, voi utilizzate STUDER, ma non sono le macchine più costose sul mercato? E io rispondo: sì, ma sono anche le migliori. Se vuoi avere l'auto migliore al mondo, cosa fai? Prendi una Ferrari, quando vuoi prestazioni, garanzia, durata: è la migliore, ma anche la più costosa. Quindi è chiaro cosa devi fare."

Adamo Venturelli è sempre pronto a trovare nuovi confronti quando elogia le sue macchine STUDER. È CEO di VIS,il produttore di valvole e sistemi oleodinamici fondata nel 2009 con suo fratello Davide. I due sono stati incoraggiati dai successi del padre, che ha trasformato la "Tarp" da una piccola officina di tornitura in un gigante industriale.

Nell'intervista a cui partecipa anche Diego Capitanio, direttore vendite di zona di STUDER, Venturelli è di buon umore quando racconta degli inizi:

"La nostra collaborazione con STUDER risale a 20 anni fa nell'azienda di mio padre. In quel periodo è stata acquistata la prima S25 e una serie di altre macchine STUDER. Quando nel 2009 è stata fondata VIS Hydraulics, ci si è posti la domanda su quale partner scegliere per le rettificatrici cilindriche. Era l'anno della bancarotta di Lehman, il periodo di una profonda crisi globale. È stato coraggioso e folle allo stesso tempo fondare un'azienda in questo vorticoso contesto. Abbiamo pensato e ripensato, valutando anche altre aziende. Ma alla fine abbiamo capito, già dalle esperienze fatte nella ditta di nostro padre, che non ci sono dubbi sul fatto che STUDER è il partner giusto".

ENTUSIASMO COME USP

Oggi VIS ha 18 macchine STUDER in funzione, cinque STUDER S11, tutte integrate con caricatore, sono state consegnate solo nel 2021 - e da tempo VIS è riconosciuta a livello internazionale come fornitore chiave di valvole e componenti oleodinamici, ad esempio nel settore agricolo. Con l'opzione High Speed-Grinding, la S11 offre sul mercato l'opportunità di aumentare ulteriormente l'efficienza. "La S11 è una delle macchine più interessanti che abbiamo", afferma Venturelli. "È un valore molto elevato per la nostra azienda, perché l'efficienza è il fattore chiave per garantire il nostro successo sul mercato".

A cosa si devono questi successi congiunti? "Nel mondo STUDER abbiamo una comunicazione completamente aperta e diretta. Diego è il nostro primo punto di riferimento e la sua conoscenza tecnica è un enorme valore per noi. Non vende solo macchine dal catalogo. Quindi è molto più facile parlare con lui. Semplicemente, non è un tipico venditore." Diego Capitanio: "Ovviamente mi fa immensamente piacere sentire così tante belle parole. Quando si parla di motivi di successo, aggiungo anche l'entusiasmo. Per questo c'è il marchio VIS e Adamo è la persona giusta per rappresentare questo valore".

SCOPPIA UN INCENDIO

Quando una domenica di settembre del 2021 in uno degli stabilimenti VIS di Pavullo nel Frignano scoppiò un incendio, danneggiando diverse macchine e distruggendone addirittura alcune, l'impegno diurno e notturno di un team di dipendenti VIS e STUDER fece sì che la piena operatività potesse essere ripristinata su due turni dopo sole quattro settimane - e i clienti finali non subirono praticamente svantaggi di alcun genere. "Non si trattava solo di un rapporto di lavoro, ma di affrontare le difficoltà in una vera partnership, mano nella mano", ricorda Venturelli, "un'esperienza unica che fa crescere ancora di più il rapporto".

Due aziende, una lingua

Seco ed EWAG sono unite dalla gioia di soluzioni individuali e orientate al cliente, e da qualcosa che si potrebbe chiamare amicizia

Svezia centrale, nella storica zona mineraria di Bergsladen. Il piccolo comune non è solo la sede centrale di Seco Tools, ma anche il luogo di nascita dell'industria svedese dell'acciaio. Seco è profondamente radicata nella storia industriale svedese. Tutto è iniziato nel 1873 con la fondazione della Fagersta Bruks AB a Fagersta, Svezia. Qui, nella regione Bergslagen, si producevano fili e tubi d'acciaio, canne dei fucili e molle per veicoli ferroviari. Nel 1932 l'azienda ha avviato la produzione su piccola scala di un prodotto in metallo duro chiamato "Seco". Seco è un termine latino e significa "io taglio".

Oggi Seco conta 4100 dipendenti ed è presente in 75 paesi, con soluzioni di asportazione trucioli per fresatura, tornitura, foratura e portautensili per i settori aerospaziale, automobilistico, medico, energetico e di approvvigionamento. Molti impianti a Fagersta, dopo lo smantellamento dell'industria siderurgica negli anni Ottanta sono oggi invece diventati storia industriale, mentre lo stabilimento metallurgico Engelsberg è stato nominato patrimonio dell'umanità.

COME SI GIOCA A HOCKEY SU GHIACCIO?

E come si gioca davvero a hockey su ghiaccio in questa zona? Questo è un tema importante dell'intervista a cui partecipano Andreas Westman,Manufacturing Engineer Grinding e Georg Schröer, responsabile dei servizi di EWAG. Per rispondere a questa domanda dobbiamo tornare al dicembre 1990, quando Schröer "Jojje" ha dovuto giocare nella sede di Ludvika per l’annuale partita di hockey su ghiaccio tra la squadra aziendale Seco-Ludvika e la società madre Seco-Fagesta, perché alla squadra Seco mancava un uomo. Chiedere a Schröer di entrare nella squadra era ovvio, tanto era evidentemente considerato parte del team Seco. "Non gioco male a hockey su ghiaccio", ricorda Schröer, "ma praticamente dopo l'inizio del gioco mi sono chiesto: perché qui non riesco mai a "beccare" i ragazzi? Non c’era speranza. Dopo la partita siamo entrati nella sauna e ho scoperto che alcuni giocavano nella squadra nazionale di bandy. Ma non era tutto: hanno pattini diversi che scorrono molto di più rispetto a quelli del normale hockey su ghiaccio. Fanno due passi e sono circa cinque metri più avanti. Ma tutto questo me l’hanno detto solo dopo la partita". Westman ride quando sente la storia, quella della maggiore velocità ottenuta grazie ai pattini che scorrono di più, e può solo confermarla perché lui stesso gioca a bandy.

COMUNICAZIONE CONFIDENZIALE E SPONTANEA

All'epoca, nel 1990, Georg Schröer era ancora alle prime armi in Seco, aveva conosciuto l’azienda nel 1988, quando Jan-Olof Lundequist, predecessore di Andreas Westman, aveva ordinato la prima macchina, una RS-12-CNC, seguita da macchine della serie Ewamatic, Ewamatic Line, Compact Line ed Ewamatic Linear. All'epoca Schröer si era trasferito in Svezia, ma nel 1999 tornò di nuovo in Svizzera, dove da allora si occupa di Seco. Non ha dimenticato lo svedese. "La cosa positiva è che parli svedese, il che rende tutto più facile per noi", afferma Westman, "per entrambi l'inglese sarebbe una lingua straniera".

La comunicazione spontanea e basata sulla fiducia sta alla base della collaborazione e di una condivisione culturale: "Come Seco, EWAG è un'azienda a conduzione familiare, questo è anche uno dei motivi per cui ci capiamo così bene", afferma Westman. "Pensiamo semplicemente ai clienti e non a soluzioni industriali uniche. E anche EWAG è orientata all'assistenza e molto personalizzante. Non esiste una macchina standard, ma viene sempre adattata ai nostri prodotti e trova sempre una buona soluzione".

Schröer ne dà subito un esempio: "Seco ha molti prodotti speciali per i quali dobbiamo sviluppare le nostre soluzioni e modalità specifiche di manipolazione. Come nel caso più recente della punta del trapano, dove abbiamo dovuto generare una manipolazione completamente nuova per automatizzare l'intera operazione senza che qualcuno stesse costantemente accanto alla macchina. La soluzione è stata l'elaborazione delle immagini combinata con la robotica".

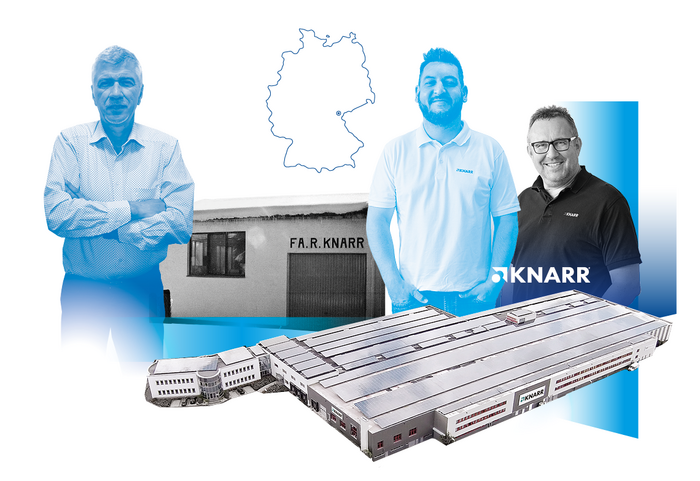

Crescere insieme verso il successo

KNARR e BLOHM JUNG sono cresciuti insieme, in quasi 30 anni, dalla prima macchina fino alla 31esima di oggi

La proverbiale storia del garage in cui vengono fondate le aziende si è davvero verificata qui nell'Alta Franconia bavarese, in Orter Straße 15 nel quartiere Wüstenselbitz della cittadina di Helmbrecht nel 1994, come ci racconta nell’intervista Thomas Wunsiedler, responsabile del marketing strategico: "Si trattava di una piccola e antica fabbrica di tessitura, con un ingresso più grande, presa in affitto dal giovane costruttore di utensili Rainer Knarr. Una delle prime macchine acquistate per questo locale fu una JUNG HF 50, una rettificatrice in piano, anno di costruzione 1980. La rettificatrice è arrivata più tardi, oggi è ancora in azienda". Anche la JUNG HF 50 è ancora in servizio. Nel frattempo è diventata una società con 31 macchine del UNITED GRINDING Group, due MÄGERLE, quattro STUDER, 25 BLOHM JUNG.

Fondata nel 1994, KNARR ha quasi la stessa età del Gruppo UNITED GRINDING, fondato nel 1993. "Qui in KNARR abbiamo iniziato con due dipendenti oltre al capo, e ora ci avviciniamo a 300. Siamo cresciuti insieme a UNITED GRINDING, credo sia un’affermazione che si possa sottoscrivere".

L'armonia tra le aziende è evidente nell'intervista a cui partecipano non solo Wunsiedler, ma anche Alfred Weber, direttore tecnico e QMB di KNARR, Ralf Traber e Siegfried Völkel. Traber è Sales Manager di BLOHM JUNG, Völkel rappresenta la società di distribuzione Berner+Straller, che accompagna il percorso comune fin dall'inizio.

Völkel: "Ricordo la volta in cui, dopo una fiera AMB a Stoccarda, andammo alla JUNG di Göppingen a tarda sera, perché il signor Knarr voleva ancora una J630 e sapevamo che era ancora lì. Era buio pesto, abbiamo dovuto cercare a tentoni gli interruttori della luce." Weber: "La macchina non era ancora pronta. Credo che il problema fosse come realizzare il display digitale sulla macchina. Il signor Knarr voleva sapere quanto ci voleva ancora. Conosce a memoria tutte le macchine. Ecco perché è sempre presente quando si tratta di grandi investimenti. Sa di cosa parla." Traber: "Il signor Knarr è originale. Un tipo. Ma questo è positivo. Quando un giovane, come era lui era all’epoca, intraprende la strada di mettere su una propria azienda, deve avere un'idea di cosa fare. Quindi si tratta di andare sempre e solo avanti..." Völkel: "... e naturalmente anche: brevi percorsi decisionali. Una tipica impresa tedesca di medie dimensioni."

Soccor so su cinque assi

Hanza e MÄGERLE gestiscono grandi clienti dell'industria delle turbine a gas, con grande fiducia nel partner e nella tecnologia più avanzata

Di buon umore, OlÅ Svensson, Site Manager di Hanza, si presenta alla videointervista e saluta gli altri partecipanti con "Morning, Morning, Morning, Morning and hi, Stefan": Stefan Zürcher, Direttore Vendite e Marketing di MÄGERLE, e il redattore di "Motion". A partire dagli anni Settanta, Hanza offre soluzioni complete di lavorazione moderna per turbine, aviazione, industria e offshore e serve clienti dell'industria delle turbine a gas, quali Siemens o Energy Sweden, in sei cluster di produzione.

"Nel 1995 Hanza ha dato un grande contributo al settore delle turbine", racconta Svensson, "inizialmente lavoravamo su macchine a 3 assi MÄGERLE e su una macchina a doppia ruota BLOHM." Quando i prezzi delle turbine hanno iniziato a diminuire, è giunto il momento di diventare più efficienti. "Roger Persson ed io abbiamo visitato MÄGERLE e inizialmente abbiamo pensato di acquistare un'altra macchina a tre assi per poter rettificare le pale delle turbine. Ma poi ci hanno mostrato una macchina nuova di zecca e di cui abbiamo avuto molto da parlare nei giorni successivi".

La nuova macchina era la MFP 50, la prima a cinque assi. "Hanza è stata una delle prime aziende ad adottare la tecnologia a 5 assi MÄGERLE", afferma Stefan Zürcher, "e dato che Hanza era ancora relativamente nuova nel settore delle turbine, la produzione è stata più efficiente sin dall'inizio. Sono stati dei pionieri". - "Dopo un anno in cui abbiamo avuto ancora molto aiuto da MÄGERLE, siamo riusciti a ridurre il numero di operazioni di serraggio per i componenti delle turbine a gas per Siemens dai precedenti sei o sette a due", spiega Svensson. "Questo è stato il presupposto per rimanere sul mercato, perché nel frattempo i prezzi erano ulteriormente diminuiti". Anche in questo caso la fiducia e la comunicazione sono la chiave del successo. "Ci conosciamo molto bene e sappiamo esattamente di cosa ha bisogno l'altro. Questo significa che in una conversazione possiamo andare dritti al punto. E naturalmente approfittiamo anche dell'esperienza che MÄGERLE ha in tutto il mondo. Ma non facciamo tutto quello che dice MÄGERLE, e MÄGERLE non fa tutto quello che diciamo noi. È proprio così".