固定ドレッシングツール 第2部:アプリケーション

このMOTIONブログの第1部では、ドレッシングの重要性、固定ドレッシングツールの種類と用途についてお伝えしました。

このブログの第2部では、ドレッシング工程においてどのパラメーターがどのような役割を果たし、最良の結果を得るためにどのように最適化されるべきかを説明します。

ドレッシング・パラメーターの基本

まず最初に、ドレッシング工程に影響を与え、このブログの他の部分にも関連する最も重要なパラメーターの概要についてお伝えします。

ad 1パスあたりのダイヤモンドの切り込み深さ (mm)

bd ドレッシングツールの有効幅 (mm)

ns 砥石の毎分回転数(rpm)

Rts 砥石の表面粗さ(μm)

sd 砥石1回転あたりのドレッシング送り速度(mm/rev.)

Ud オーバーラップ率(数)

vc 砥石周速度 (m/s)

vd ドレッシング送り速度(mm/min.)

自生(自刃)作用

このMOTIONブログの最初の部分で説明したように、ドレッシング工程は一般的に次の2つの目的を追求します。

- 砥石形状の成形

- 表面粗さ(Rts)の調整

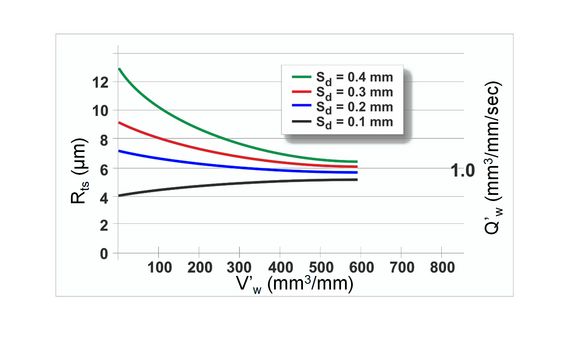

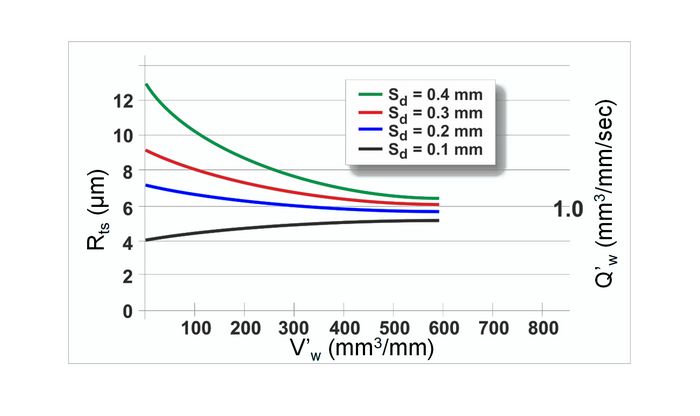

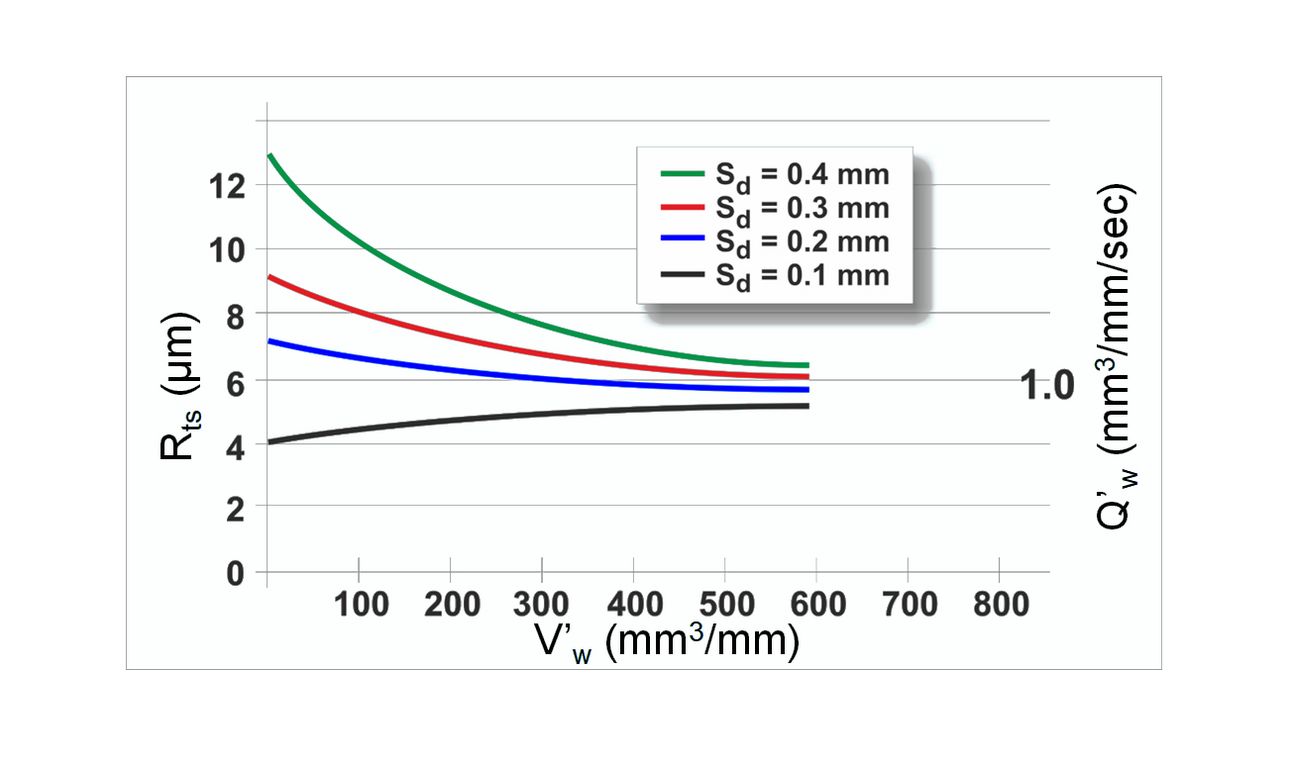

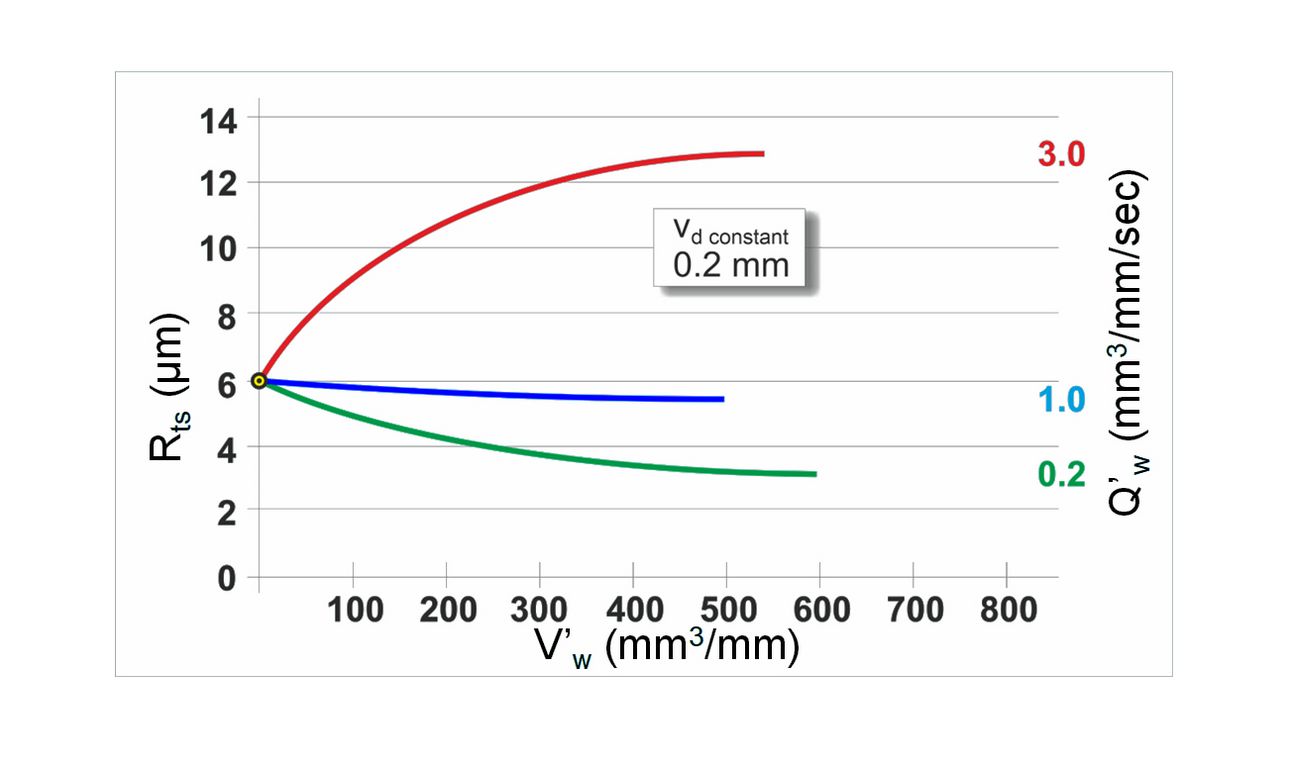

表面粗さに関しては、研削サイクルの開始時に砥石が要求された研削能率に適応するように、ドレッシングパラメータを設定する必要があります。一定量の材料(v'w)が除去された後、各砥石は、初期ドレッシングされた粗さに関係なく、「固有の」表面粗さに収束されます。図1は、Q'w1mm3/mm/secの一定の研削能率で、砥石が約4 umから13 umの異なる表面粗さから、初期のドレス粗さに関係なく、6 umの粗さに収束する様子を示しています。この現象は通常、砥石の幅1mmにつき約500 mm3の材料が除去されるV'wで発生するのが興味部深い。

(出典:K. Weinertによる学位論文、1976年、Braunschweig工科大学)。

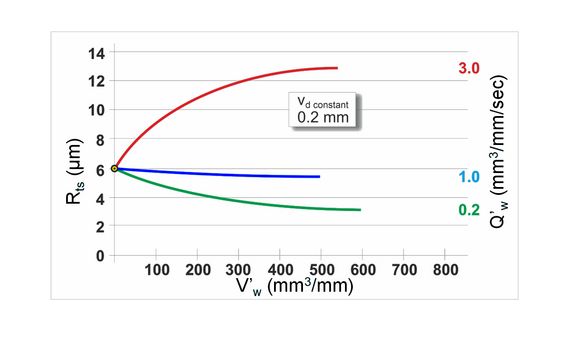

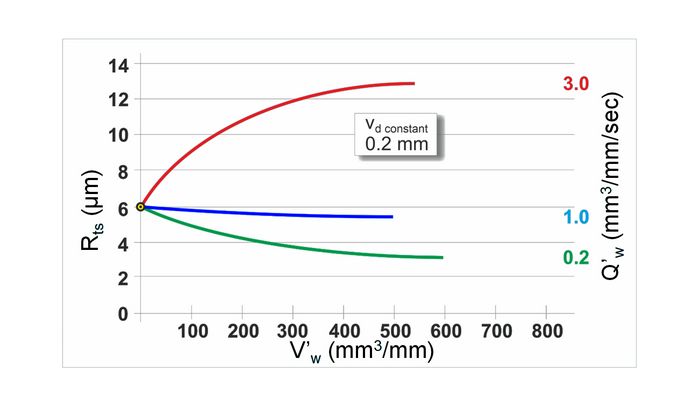

図2は、異なる研削能率Q'wで、砥石回転数sdに対しドレス送り速度vdを変化させた場合の、元の表面粗さRts 6umに対する除去量V'wの影響を示している。砥石の粗さは、異なる加工取り代(Q'w0.2~3)により異なる粗さ値Rts(4~13 μm)となった。3つのプロセスすべてにおいて、ドレッシング送り速度vdを0.1-0.4 mm/砥石回転に変化させてドレッシングを行いました。以下の結論が導き出されます。

- 今回の結果から、ドレッシング粗さは、初期に選択した加工取り代(今回の場合では初期6um)に対応することがわかった。

- また、加工物の表面粗さはは、加工取り代が多いほど粗くなることがわかる。

- この2つの図は、加工取り代が少ない場合は逆のことが起こることも示している。表面粗さは、ドレッシングによって砥石に元々ドレッシングされていた粗さよりも細かくなる。

このように砥石が加工取り代に適応することを「自生(自刃)作用」と呼びます。完璧な加工条件下では、砥石は形状やプロフィールが損なわれた場合にのみドレッシングされるべきであり、砥石が目詰まりしたり、切れ味が鈍くなったりした場合には必要ありません。

ドレッシング切込み量とドレッシング送り速度の影響

優れた仕上げ面と高い加工能率を達成するためには、切込み量ad (切込み深さ)を小さくすることが極めて重要です。例えば、1回のドレスパスあたり0.002~最大0.03mmです。

砥石の表面粗さを上げるには、ドレッシング送り速度vdを増加させ、ドレッシング切込み量adは大きくしないこと。

ドレス送り速度vd大きいほど、砥石の表面粗さが粗くなり、その結果、砥石の切れ味が良くなり、より自由に加工できるようになります。

ドレッシング送り速度vdが低いと、砥石の目が細かくなり、加工物の表面粗さは良くなるが、研削中の取り代は少なくする必要がある。また、ドレッシングが細かすぎる砥石は、研削焼けが発生する可能性があることにも注意する必要があります。

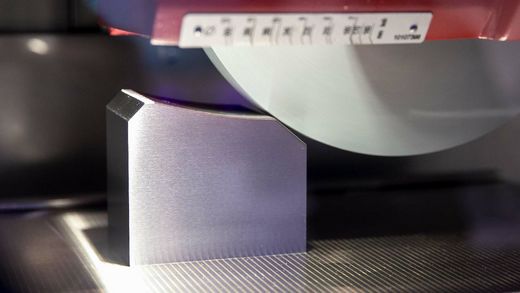

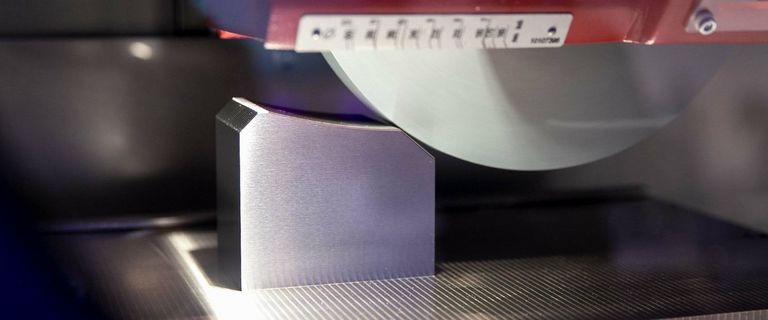

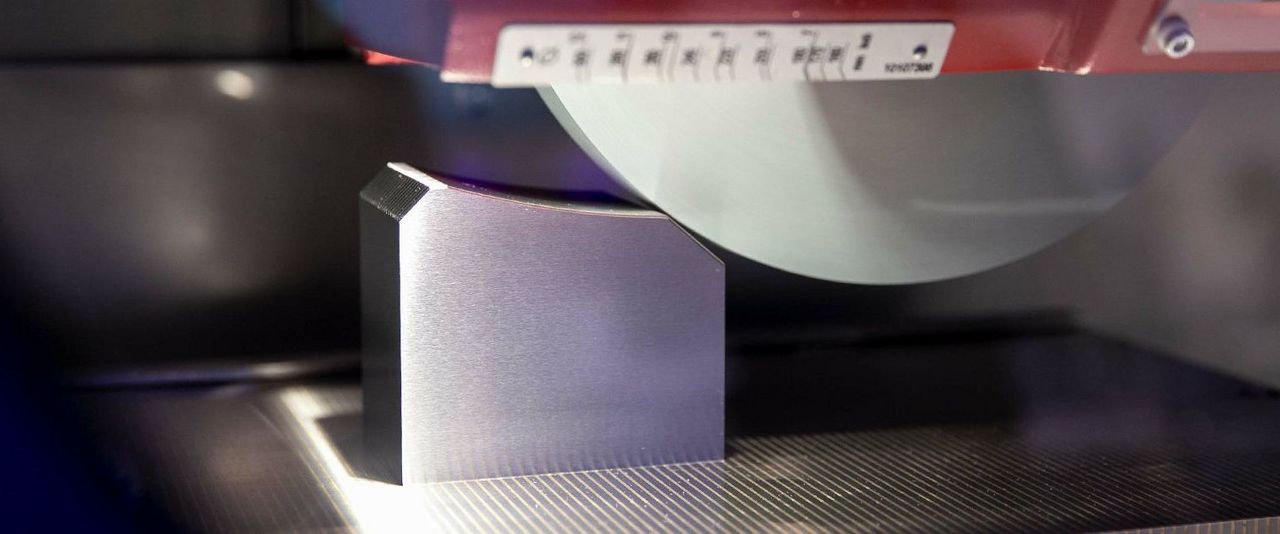

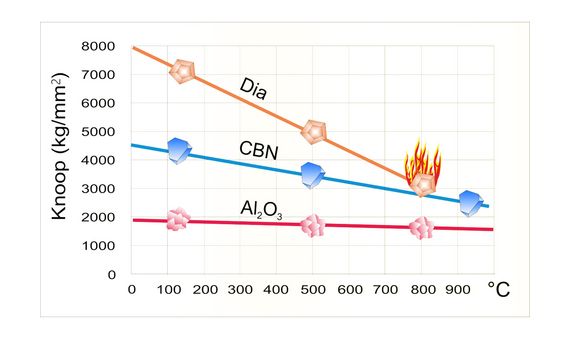

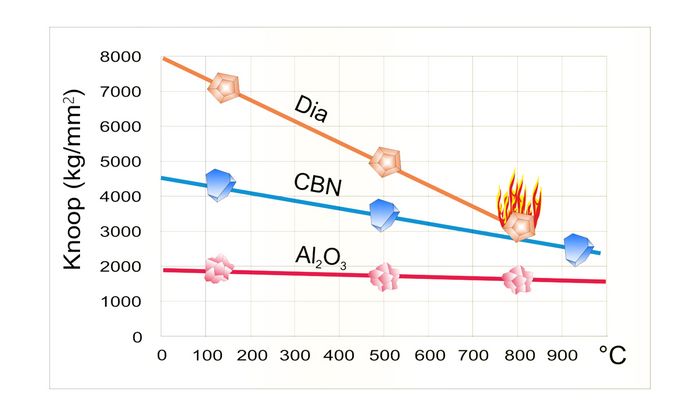

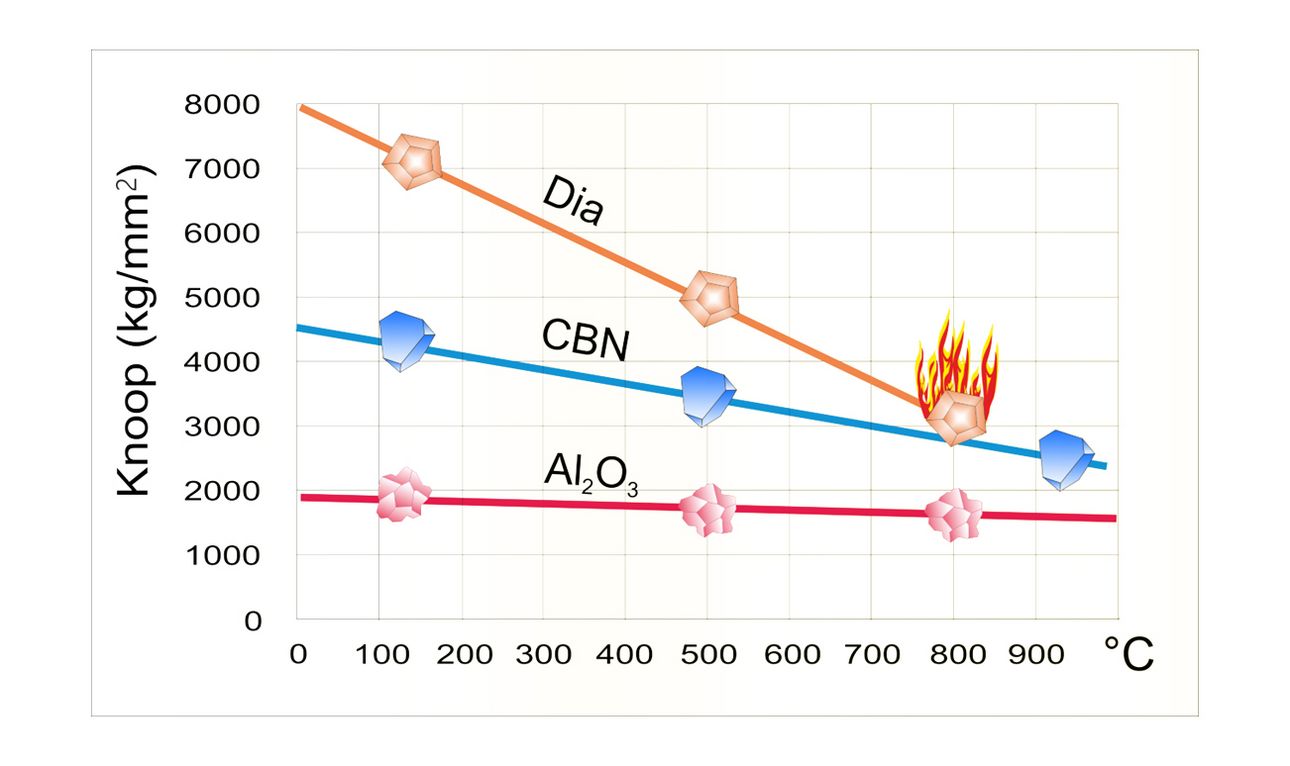

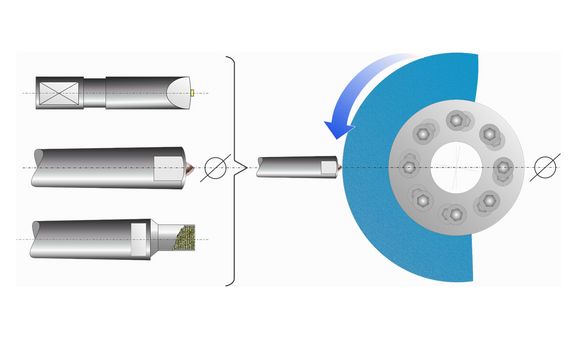

重要:ダイヤモンドへの熱損傷を避けるため、ドレッシング中は常にクーラント液を使用してください(図3を参照)。 また、砥石は決して切込みなし(ad=0 mm)でドレッシングしないでください。

ドレッシング・パラメーターの設定

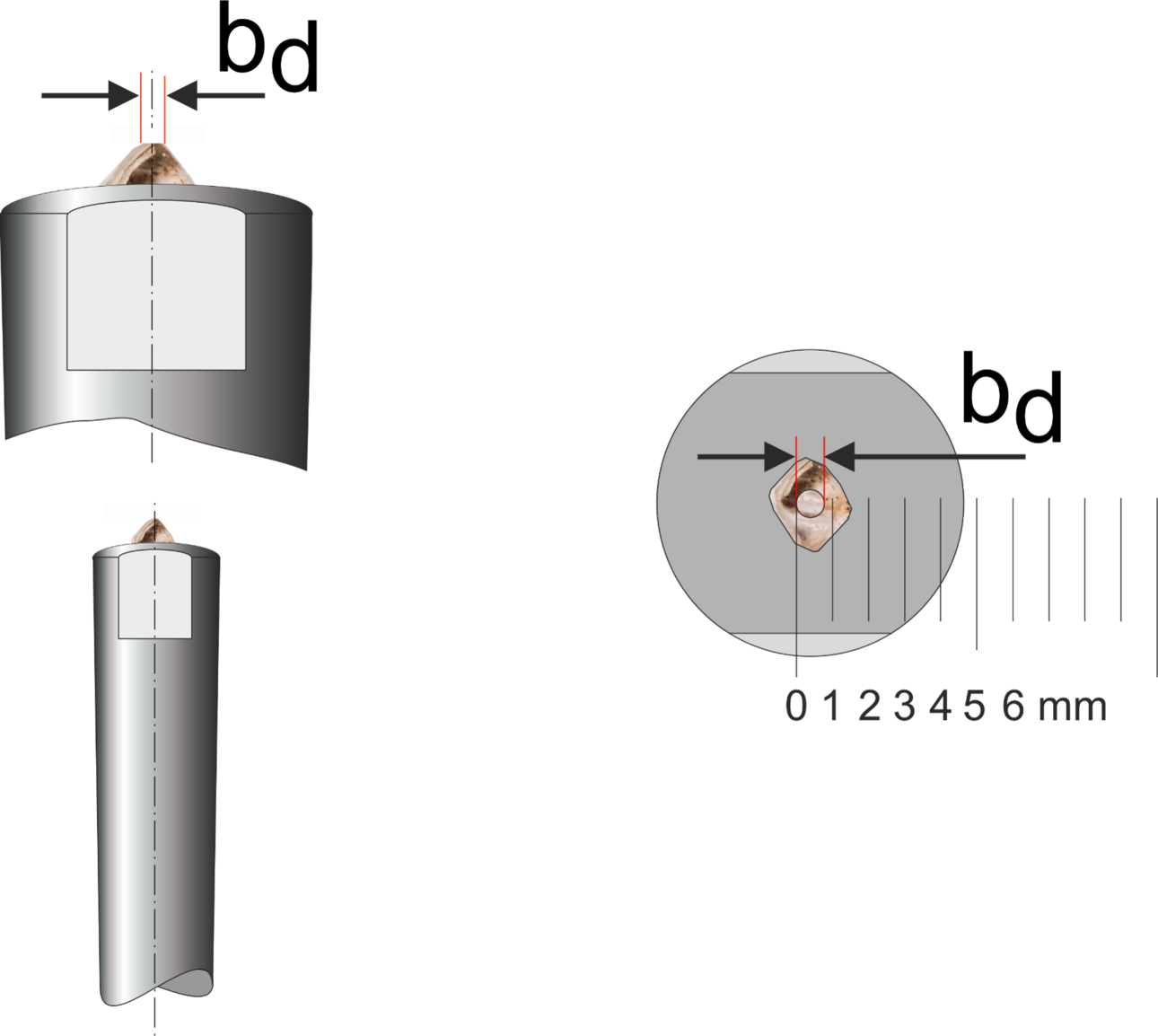

ドレッシングツールの有効幅bd

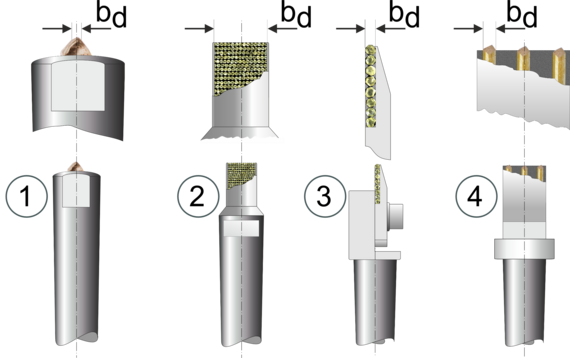

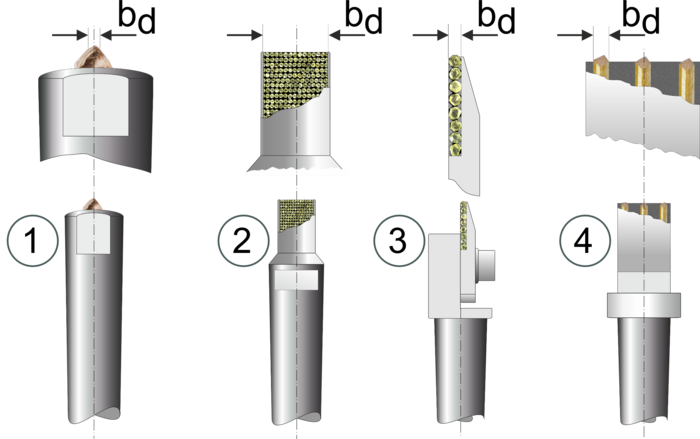

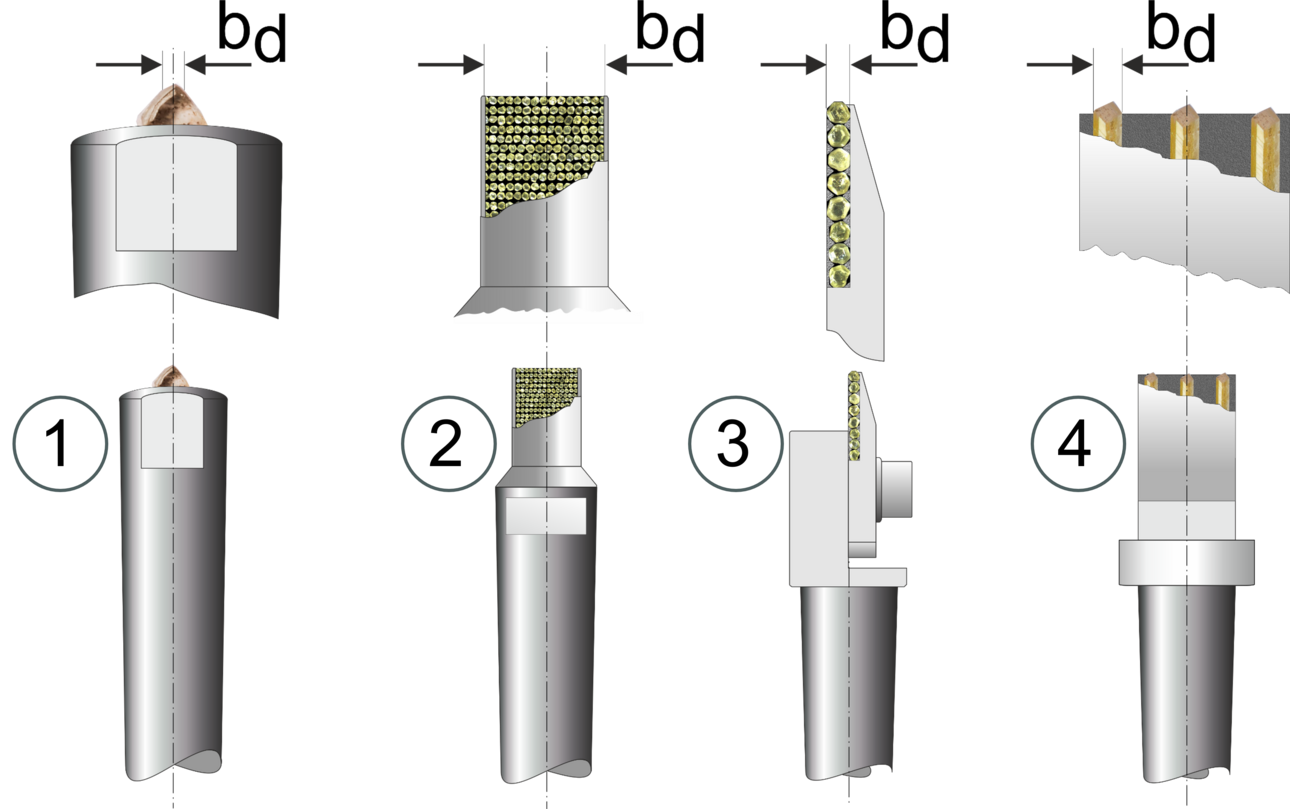

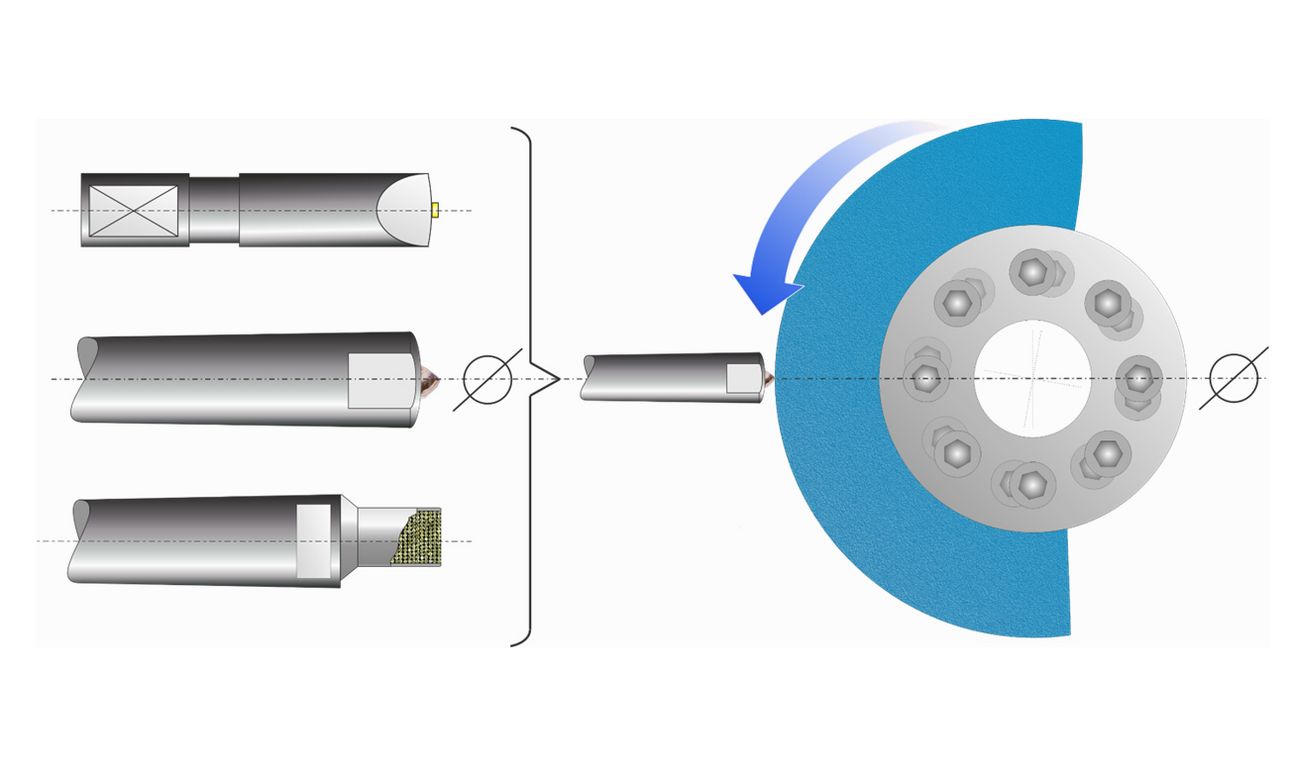

このドレッシングパラメータは、特定の切込み深さadにおけるダイヤモンドツールの有効幅bdを指定します。図4はそれぞれのドレッシングツールにおける理想的な有効幅bdを示します。

- 単石ダイヤモンド:0.5~1 mm

- インプリダイヤモンド:1.5~12 mm*。

- 標準ブレードドレッサ:0.7~1.0(1.2)mm

- MKDまたはCVDブレードドレッサ:0.4~1.2 mm

注意*:有効幅bdが3 mmを超えるインプリダイヤモンドドレッサ(2)では、実測幅の35%のみを使用する必要があります。これは、突き出ているダイアモンドの合計幅が、ツールの実測幅の約1/3となるためです。実際の有効幅を使用しドレッシングパラメータを決定すると、砥石が細かくなりすぎる恐れがあります。

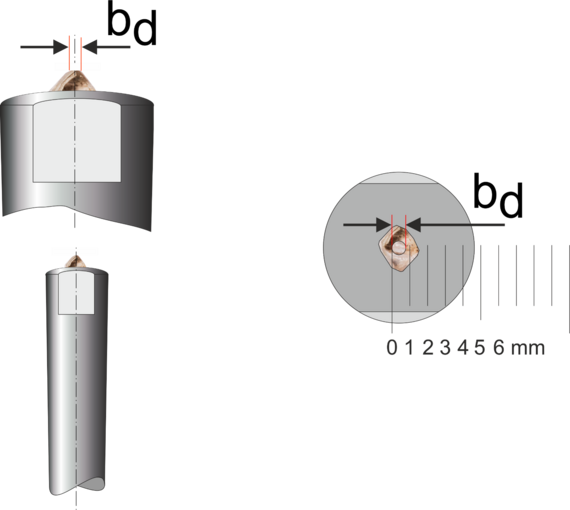

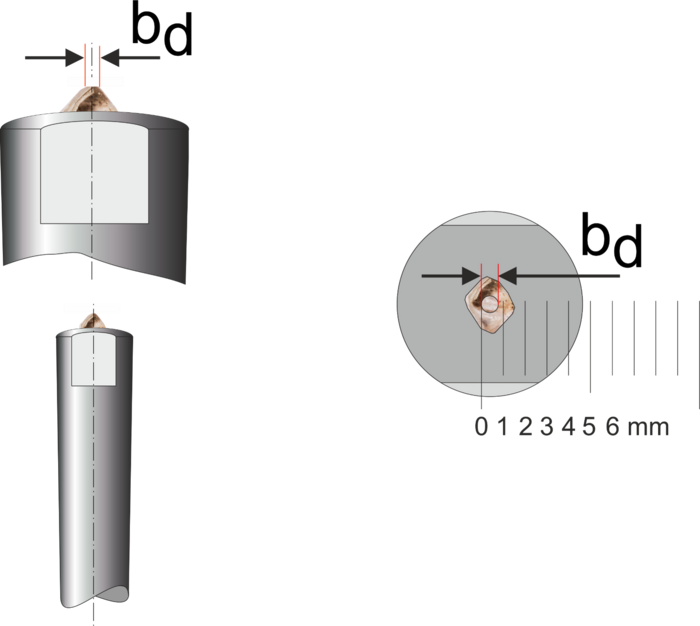

天然ダイヤモンドを使用した単石ドレッサーの有効幅bdは、図5に示すように、使用頻度による摩耗によって異なってきます。有効幅bdは決して1mm以上であってはいけません。有効幅bdが1mmに達したら、ドレッシングに使用可能な角が複数ある場合は、ダイヤモンドをホルダーにセットし直してください。そうでない場合は、ダイヤモンドを交換してください。

単石ダイヤモンドの有効幅bdを決定するには、図6を参照してください。スケールと拡大鏡を使用することができます。この方法は、正しい送り速度vdを計算するための良い判断基準となります。

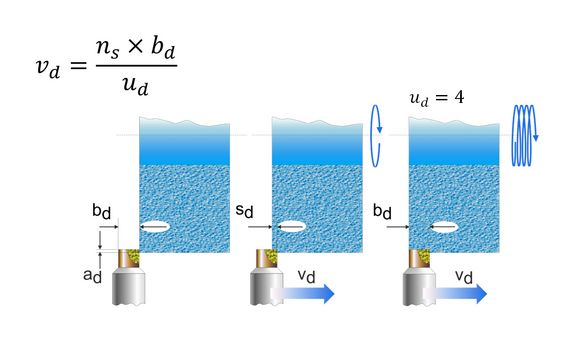

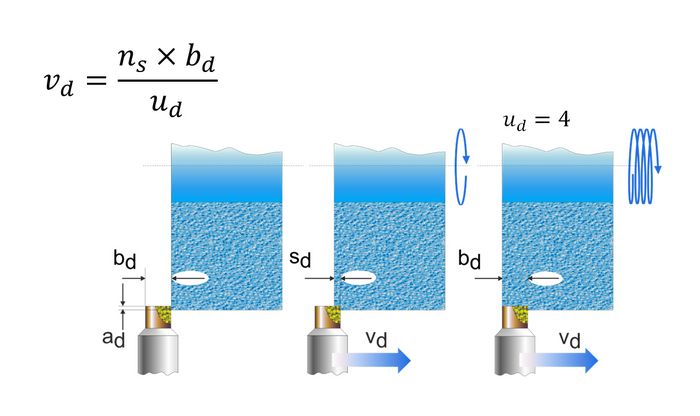

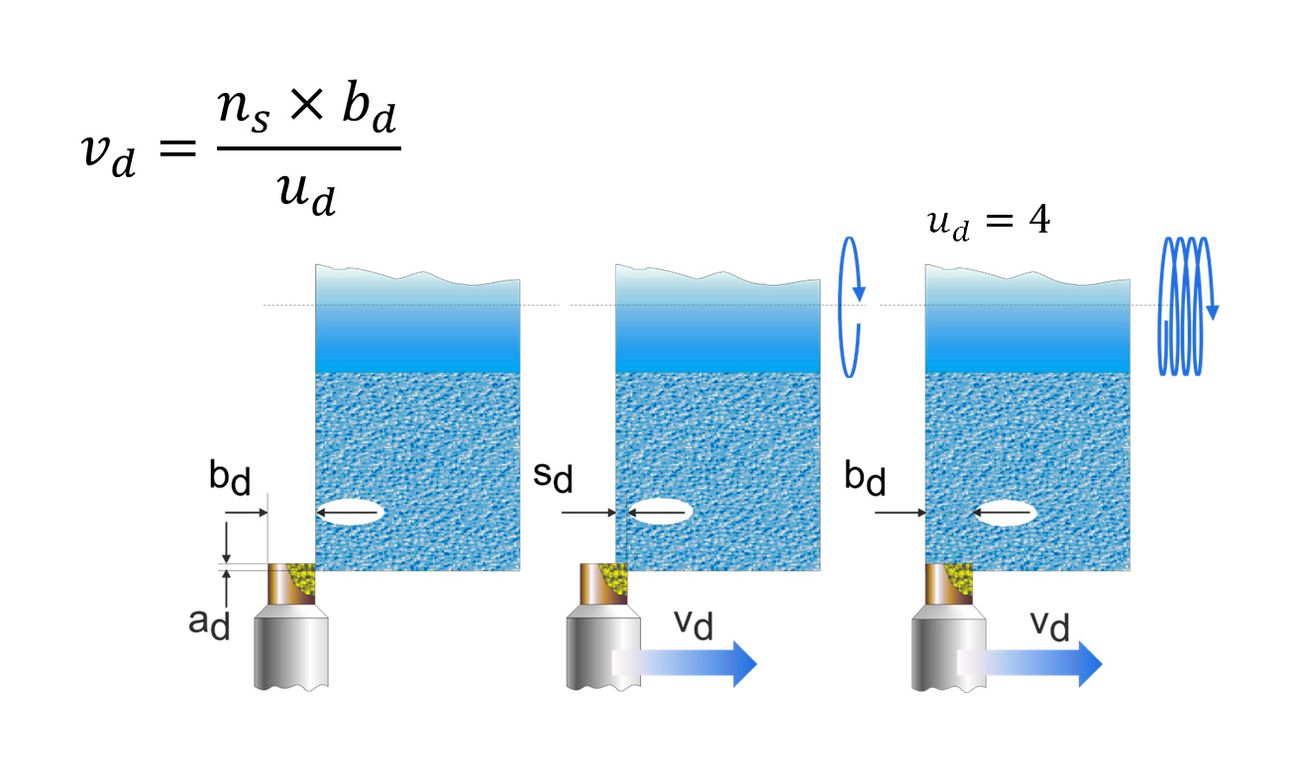

オーバーラップ率 ud

図7は、オーバーラップ率udが4の場合を示しています。オーバーラップ率は、ある砥石回転数において、砥石円周上のある一点がドレッシングツールの有効幅bdに何回接触するかの頻度を示しています。この回数が多ければ多いほど、オーバーラップ率は高くなり、砥石表面はきめ細かくなります。図7に示すように、オーバーラップ率udが4ということは、砥石4回転でドレッシングツールが、砥石円周上を軸方向に有効幅bdだけ移動したことを意味します。

オーバーラップ率udの基準:

粗研削: 2 - 3

標準的な研削: 3 - 4

仕上げ研削: 4 - 6

超仕上げ研削: 6 - 8

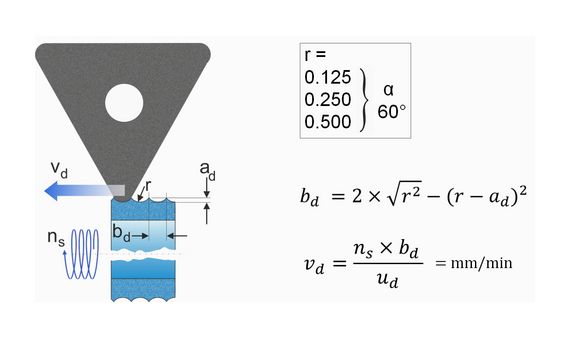

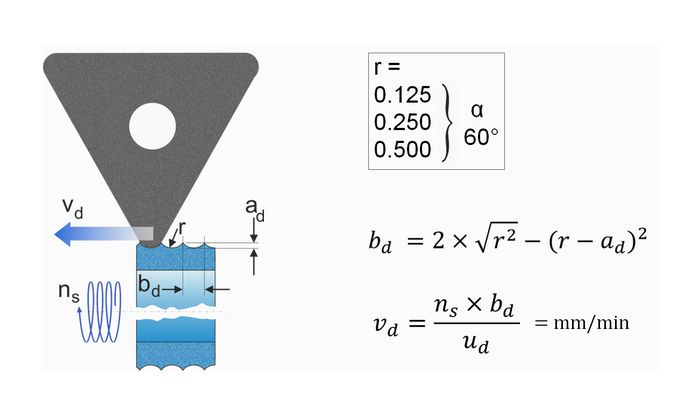

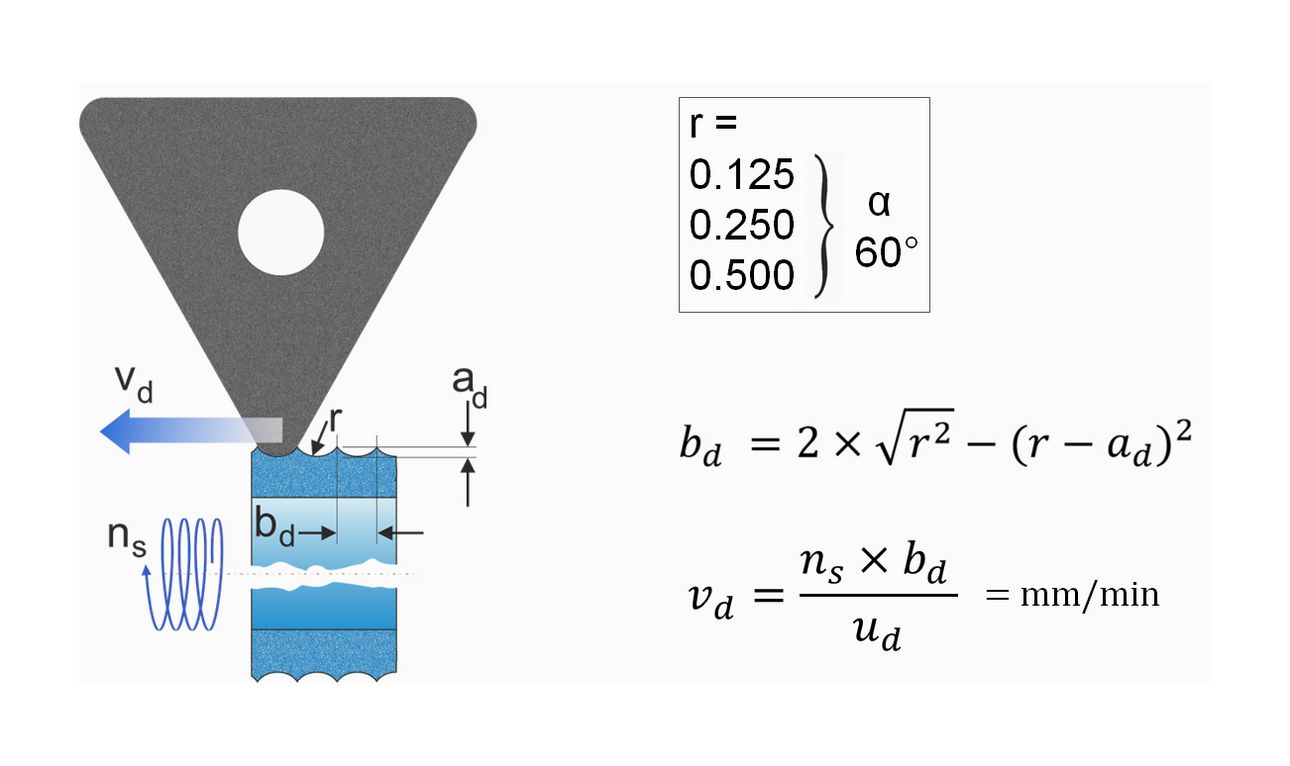

オーバーラップ率udとドレッシング送り速度vdの計算

bd = 有効幅 mm

ns = 砥石回転数/分

ud = オーバーラップ率(数)

vd = ドレッシング送り速度 mm/min

オーバーラップ率udの計算式

ud =ダイヤモンドの有効幅bd / 砥石回転あたりのドレッシング送りsd= bd / sd = (bd x ns) / vd

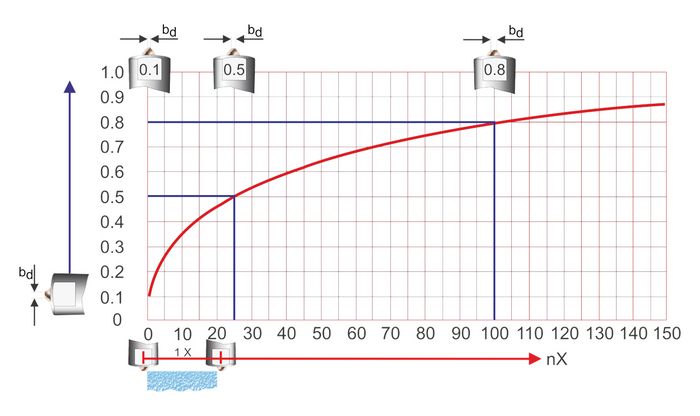

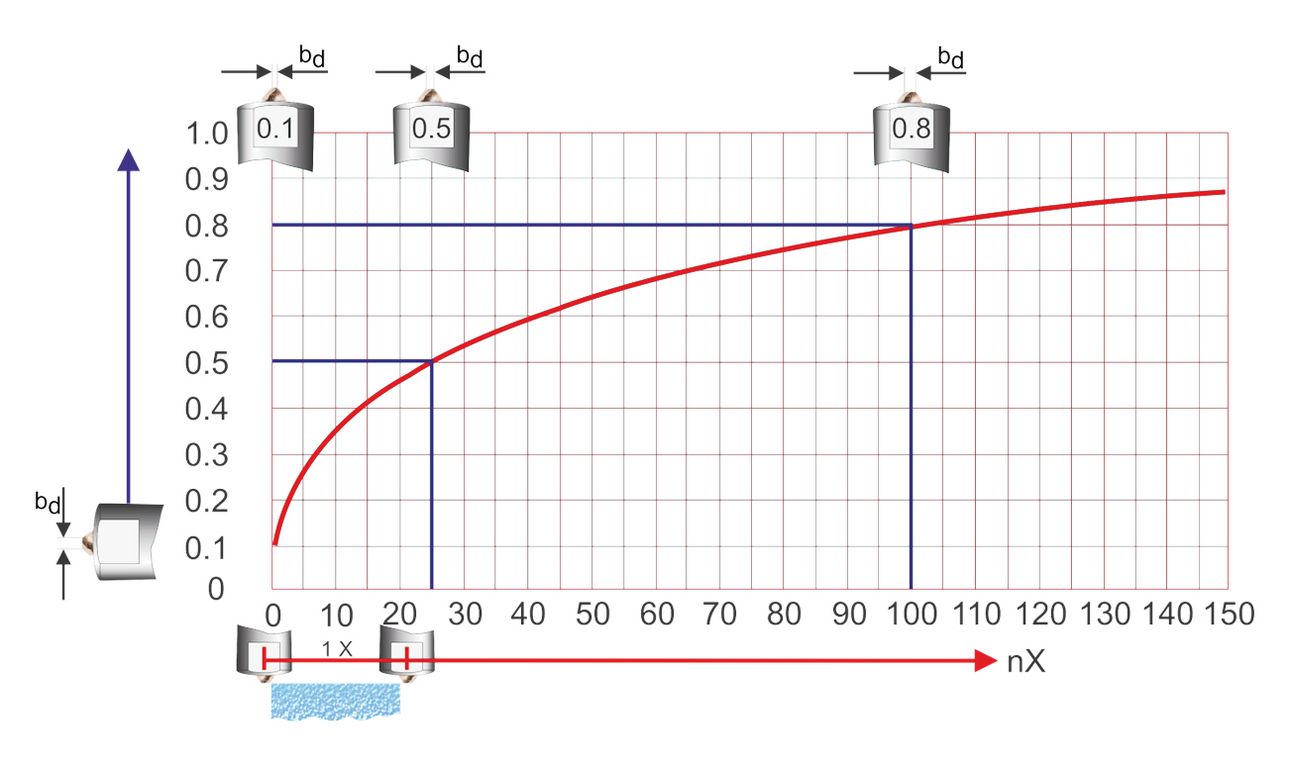

オーバーラップ率udが計算または他の選択基準によって決定されている場合、ダイヤモンドツールのドレッシング送り速度vdは簡単に計算できます。定義された先端Rを持つドレッシングツールの場合、ドレッシング切込み深さadを使用して、最初に有効幅bdを判断する必要があります。図8を参照してください。

vd = (ns × bd) / ud

定義された先端Rを持つツールのドレッシング送りvdの計算

図8に示す式は、先端Rが定義されたすべてのドレッシングツールにも適用されます。

ドレッシング切込み深さ ad

前述したように、すべての固定ドレッサにおいて、ドレッシング1パスあたりの切込み深さadは、0.002~0.03mmの範囲を超えないことが望ましいです。

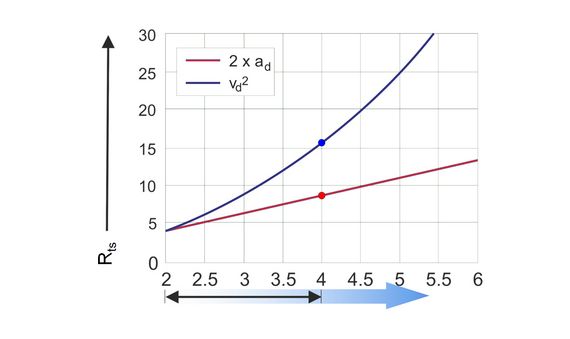

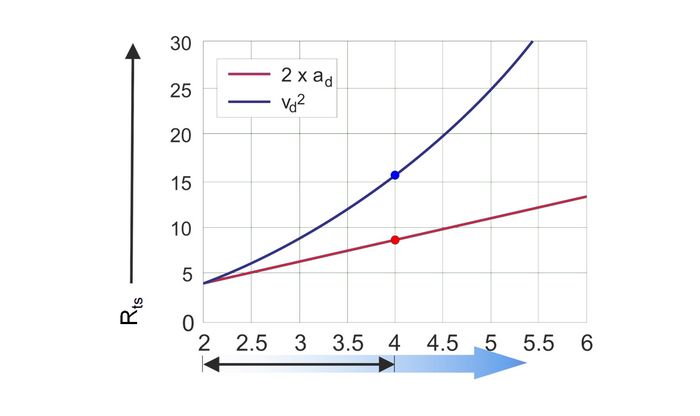

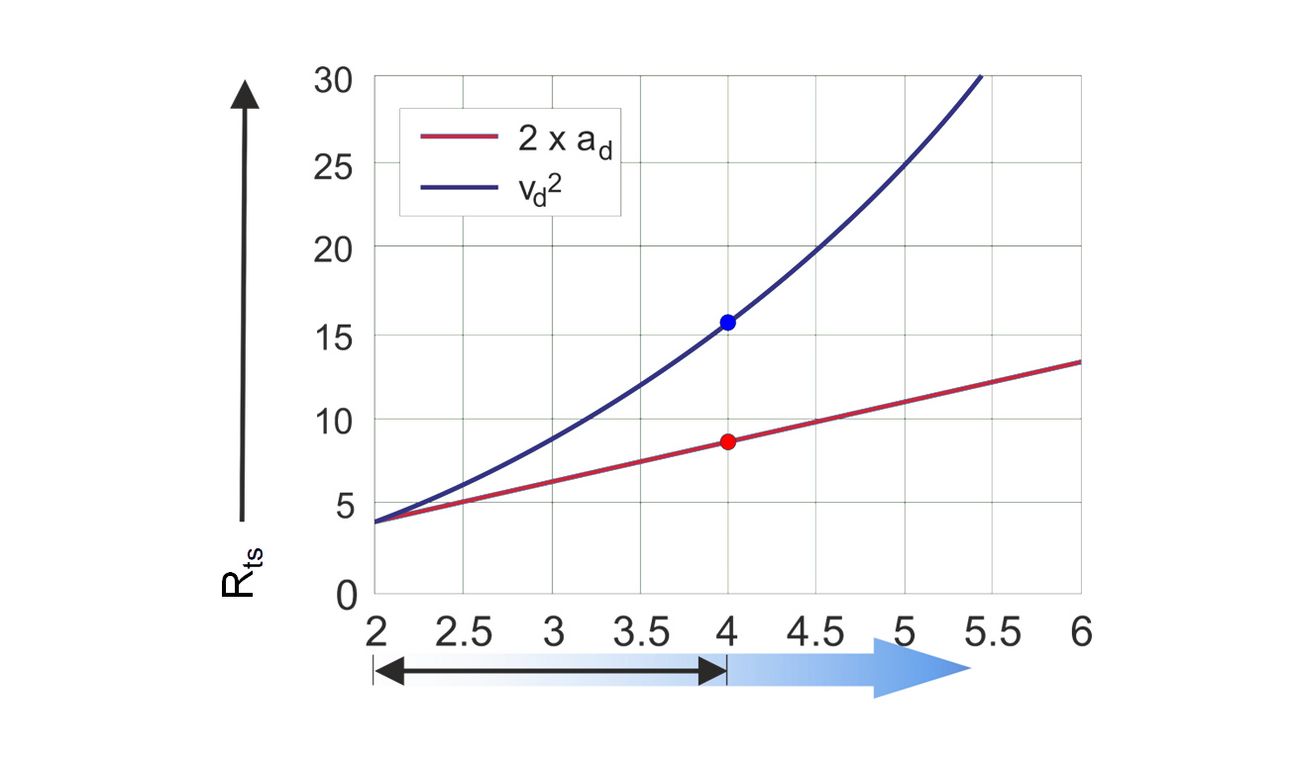

ドレッシング送り速度vdと切込み深さadの関係

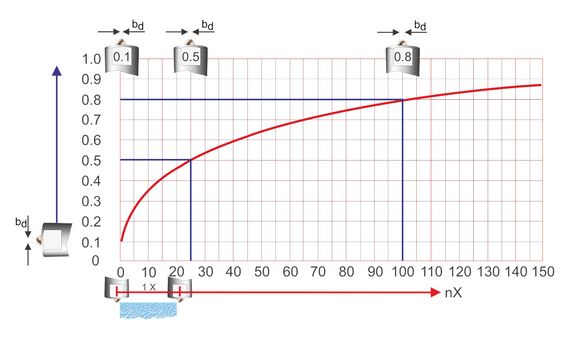

より切れ味の良い砥石を得るためには、ドレッシング送り速度vdと切込み深さadのどちらを大きくした方が良いのでしょうか?図9は、送り速度vdまたは切込み深さadを2倍にした場合の砥石の表面粗さRtsへの影響を示しています。グラフは、ドレス送りvdの増加(指数関数的増加)が、切込み(直線的増加)adの増加よりも、表面粗さRtsに大きな影響を与えることを示しています。

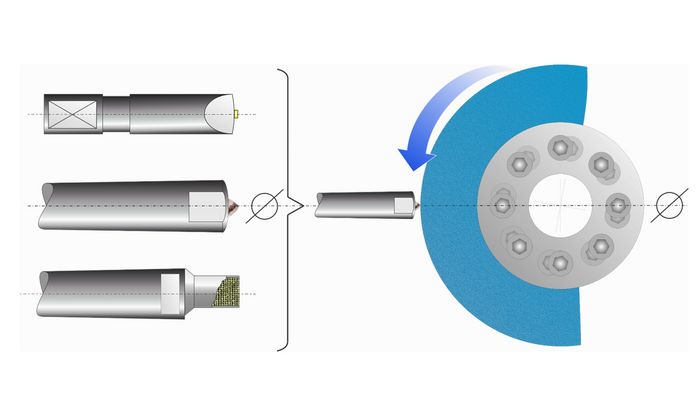

研削砥石の中心高さに対するドレッサの位置決め

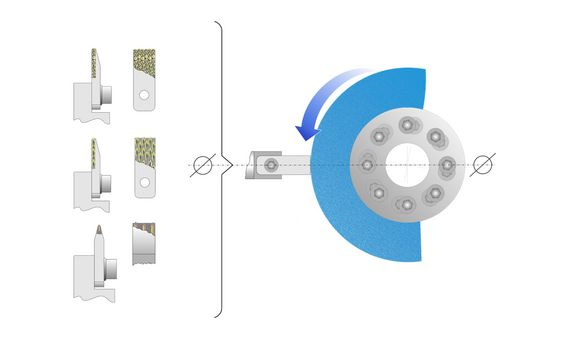

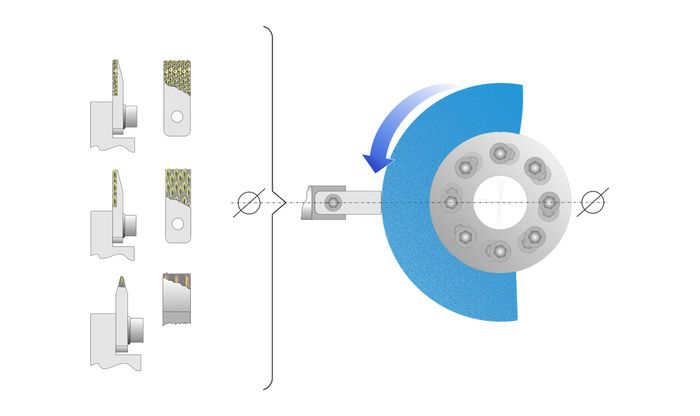

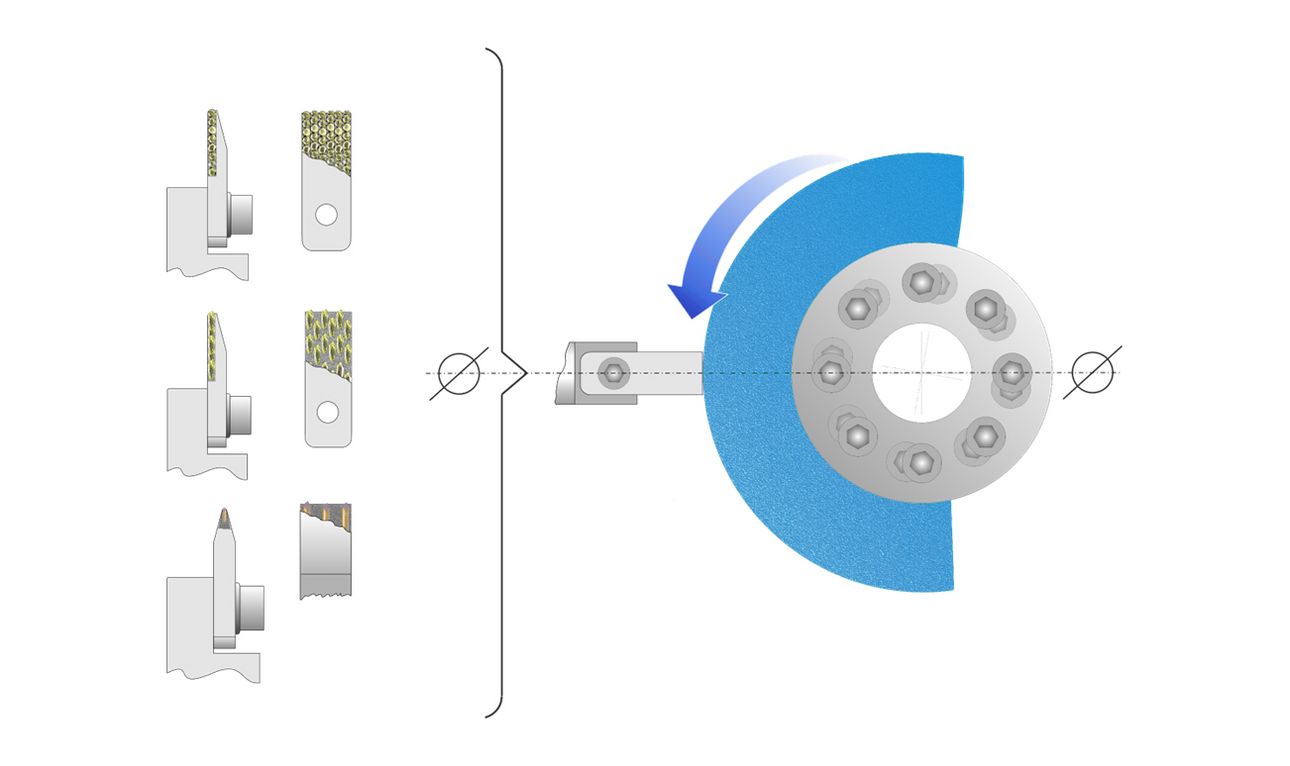

すべての固定ドレッシングツールは、図10と図11に示すように、CNCプロファイル・ドレッシング中の歪みを避けるために、その中心高さを砥石の中心高さ線上に合わせる必要があります。

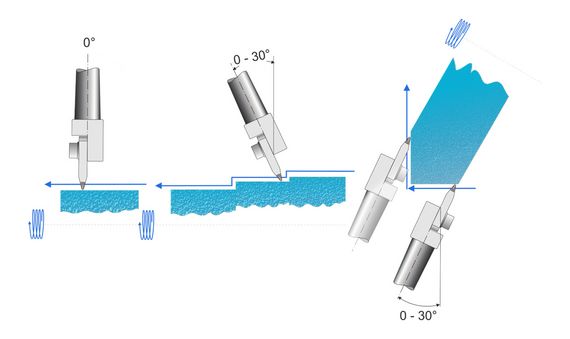

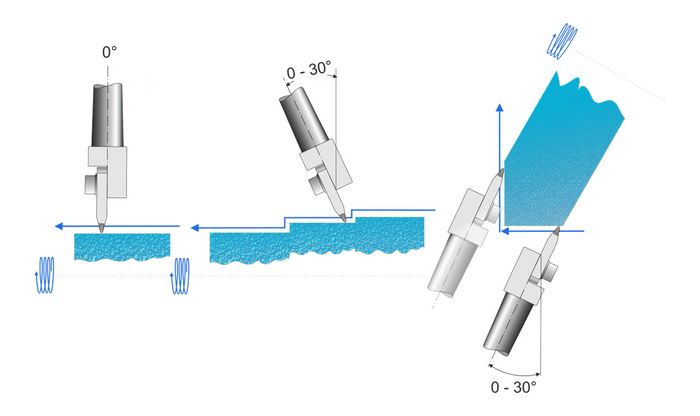

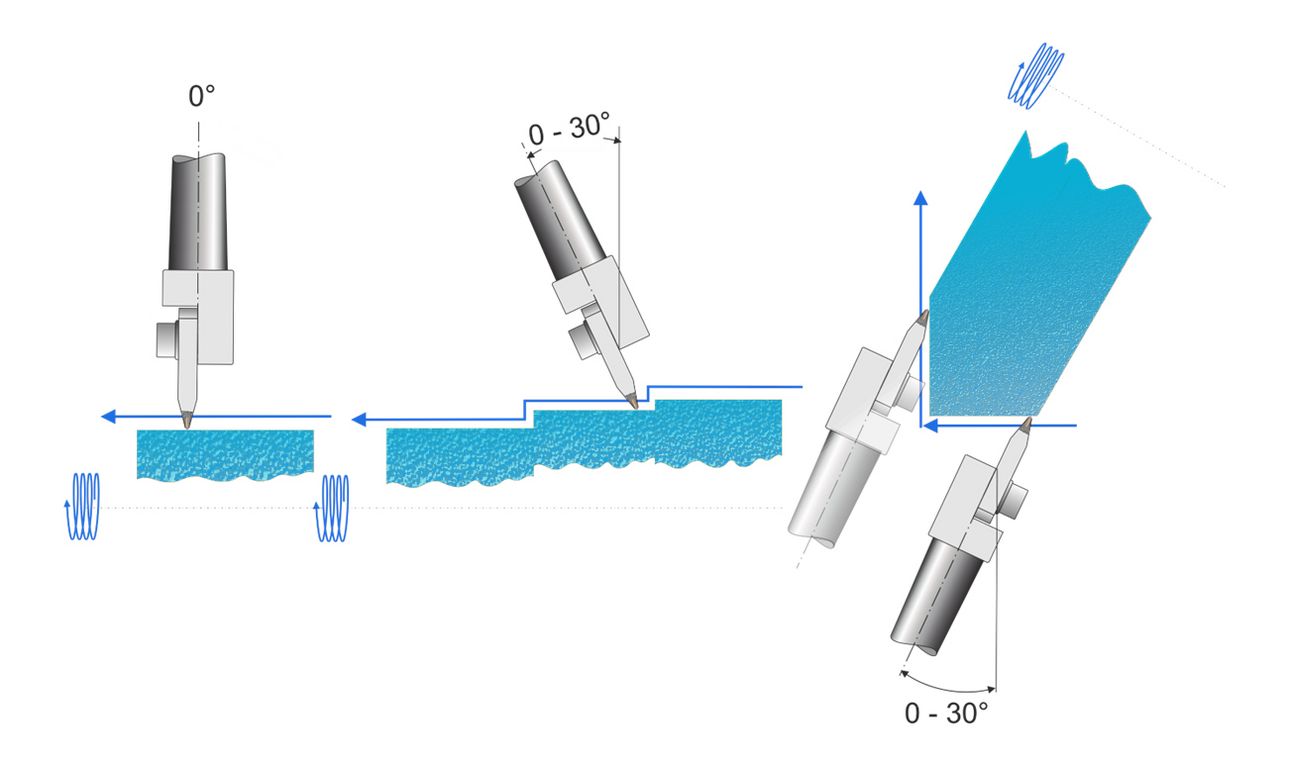

ブレードドレッサ使用時のガイドライン

研削砥石の形状により、ブレードドレッサは様々な角度位置で使用できます(ストレート研削用砥石、端面研削用やアンギュラプランジ研削用砥石)。しかし、どのような場合でも、砥石軸に対してドレッサを高さ中心に位置させるという基本的なルールを守る必要があります。