Evitare le bruciature da rettifica

L’eccessivo sviluppo di calore durante il processo di rettifica può causare danni termici al pezzo, che spesso comportano la rottamazione del componente interessato. Scoprite in questo Motion Blog come si verifica questo sviluppo di calore, come rilevarlo e come evitarlo.

Definizione di bruciatura da rettifica

Iniziamo con la definizione del fenomeno di bruciatura da rettifica e delle sue cause. Durante la rettifica di acciaio temprato, quasi tutta l'energia applicata dal mandrino portamola viene convertita in calore. Nei processi di rettifica ideali questo calore dovrebbe essere dissipato dai trucioli formatisi e dal lubrorefrigerante. Tuttavia, se il calore non può essere dissipato efficacemente, penetra nel pezzo e può causare cambiamenti nella struttura o nelle zone del bordo, noti come bruciature da rettifica o danni termici. Queste modifiche possono causare cricche da rettifica e tensioni di trazione che, se rilevate, possono portare inevitabilmente alla rottamazione del componente interessato. Questo è necessario per evitare gravi conseguenze che potrebbero derivare da componenti difettosi in applicazioni critiche come motori, turbine e macchinari.

Cause della formazione di bruciature da rettifica

Le bruciature da rettifica sono un fenomeno complesso influenzato da una serie di fattori. Per evitare bruciature da rettifica è decisiva la corretta scelta dei parametri di rettifica, così come l'utilizzo di mole adatte, un raffreddamento efficace, la comprensione delle proprietà del materiale, la padronanza della rettificatrice e l'esecuzione a regola d'arte del processo tecnico di rettifica. È possibile aumentare la qualità del risultato di rettifica riducendo quindi i relativi rischi di danneggiamento tramite un attento monitoraggio e un adattamento mirato di questi fattori.

Di seguito vengono esaminate le cause principali.

1. Parametri di rettifica

In tutti i procedimenti di rettifica la velocità periferica vc della mola, espressa in metri al secondo, è uno dei parametri di rettifica più importanti. Una regola di base è che una mola che gira più velocemente comporta tempi di contatto più brevi tra la mola e il pezzo da lavorare. In alcuni casi questo può contribuire a ridurre le bruciature da rettifica, a condizione che il processo sia progettato per alte velocità con una corrispondente capacità di raffreddamento. Tuttavia, un aumento della velocità periferica può anche far sì che la mola risulti troppo dura e quindi soggetta a bruciature da rettifica. È quindi essenziale capire a fondo il processo di rettifica. Spesso è possibile ridurre al minimo il rischio di bruciature riducendo la velocità periferica vc della mola. Ulteriori parametri che, selezionando valori troppo alti o troppo bassi, influiscono sulla rettifica cilindrica comprendono il numero dei giri del pezzo al minuto nw, l'avanzamento nel procedimento a tuffo vf in millimetri al minuto. Nella rettifica in tondo esterna longitudinale questo comprende i parametri di avanzamento ae espresso in millimetri per oltrecorsa e l'avanzamento longitudinale vfa espresso in millimetri al minuto.

Nella rettifica in piano o nella rettifica a passo profondo invece, altri parametri importanti sono la velocità della tavola in m/min vw e l'avanzamento in profondità ae per ogni oltrecorsa in mm . Un valore caratteristico comprovato è il rapporto della velocità qs tra mola e pezzo. Nella rettifica pendolare piatta e circolare questo valore è compreso tra 60 e 80 e non deve superare 120, poiché oltre questo valore aumenta il pericolo di bruciature. Un rapporto della velocità qs di 80 significa che la velocità periferica della mola è 80 volte superiore a quella del pezzo lavorato. Durante la rettifica a passo profondo, il rapporto della velocità qs dovrebbe essere almeno superiore a 1000, ma in teoria dovrebbe iniziare a 1500 per uscire dalla zona di pericolo nella quale si verificano eventuali bruciature da rettifica.

2. Alimentazione lubrorefrigerante e configurazione ugelli

La velocità di uscita del lubrorefrigerante V kss in teoria dovrebbe corrispondere alla velocità periferica della mola v c. Questo è anche denominato lubrificazione sincrona. Sia le velocità di uscita inferiori, sia quelle superiori possono aumentare significativamente il rischio di bruciature da rettifica. Il posizionamento dell'ugello deve essere scelto in modo che il getto di refrigerante sia tangenziale alla circonferenza della mola, subito prima della zona di contatto tra la mola e il pezzo da lavorare. Nella pratica si è dimostrato efficace un angolo di incidenza di 20°. Inoltre l'apertura dell'ugello non deve presentare arrotondamenti o danni che potrebbero compromettere il getto a causa della turbolenza dell'aria in uscita. Oggigiorno si consiglia l'uso di ugelli in acciaio stampati in 3D, acquistabili tramite IRPD. Per il calcolo del flusso volumetrico del lubrorefrigerante necessario si applica il seguente criterio di riferimento: Q kss = circa 1,5 - 5,0 l/min per mm della larghezza della mola utilizzata. (Secondo quanto indicato dal Prof. Dr. Bernhard Karpuschewski dell'IWT di Brema).

3. Parametri di ravvivatura

La pratica ha dimostrato che parametri di ravvivatura sbagliati causano spesso bruciature da rettifica, soprattutto se la mola è stata ravvivata troppo finemente. Una mola ravvivata troppo finemente aumenta la pressione di rettifica e l'attrito del grano, il che porta necessariamente a un calore di processo più elevato. Esistono equazioni semplici per il calcolo dell'avanzamento di ravvivatura vd di utensili di ravvivatura verticali. Si sceglie un grado di copertura ud di 4, si determina la larghezza attiva bd (per una piastrina di solito a circa 0,8 mm) e si applica la seguente formula:

vd (avanzamento ravvivatura in mm/Min) = (ns (velocità mola/min) x bd (larghezza attiva del diamante in mm) ) / ud (grado di copertura)

Per ottenere un'eccellente qualità della superficie e al tempo stesso rendimenti elevati di asportazione del materiale, è di fondamentale importanza lavorare con piccoli incrementi ad (profondità di taglio), ovvero da 0,002 a 0,03 mm per ogni passaggio di ravvivatura. Per aumentare la rugosità superficiale e l'affilatura della mola, viene aumentato l'avanzamento di ravvivatura vd e non la profondità dell'avanzamento di ravvivatura a d. In caso di utensili di ravvivatura rotanti, selezionare un rapporto della velocità qd da 0,6 a 0,8 in sincronismo. In questo modo si ottiene una mola affilata con una minore tendenza al danno termico.

qd (rapporto della velocità) = VR (velocità periferica del rullo diamantato) / VC (velocità periferica della mola)

4. Specifiche della mola

Anche le errate specifiche della mola possono rappresentare una causa di bruciature. Più fine è il grano abrasivo, maggiore è la pressione esercitata durante la rettifica e anche l'apporto di calore nel pezzo. Mole con un elevato grado di durezza significano elevate percentuali di legante che aumentano la tendenza alla bruciatura, poiché il legante non rettifica e causa attrito. Le strutture strette hanno poco spazio per i pori, il che porta solo piccole quantità di lubrorefrigerante nella zona di rettifica e non è nemmeno in grado di rimuovere efficacemente i trucioli. In questo caso l'utente deve consultare il proprio fornitore di mole. Per la rettifica a passo profondo vengono applicate soprattutto specifiche di materiali molto porosi e morbidi, a basso legame, perché altrimenti è inevitabile che si verifichino delle bruciature da rettifica. Anche nella rettifica a tuffo obliquo circolare esterna, con altezze dello spallamento superiori a 7 mm, si dovrebbero utilizzare mole porose.

5. Mancanza di personale specializzato o di know how in ambito della rettifica

I quattro punti summenzionati e le loro correlazioni devono essere compresi dagli operatori della macchina. In caso contrario, saremo lieti di assistervi offrendovi appositi corsi di istruzione.

Metodi di verifica delle bruciature da rettifica

- Controllo visivo

Il pezzo può essere osservato a occhio nudo per vedere se si sono verificate alterazioni cromatiche sulla sua superficie. Questo metodo non è molto affidabile, in quanto durante la sgrossatura potrebbe essersi formata una bruciatura da rettifica e la decolorazione potrebbe essere stata rimossa con la finitura.

- Mordenzatura Nital

La mordenzatura Nital è un processo multifase non distruttivo per acciai temprati. Questa procedura non può essere applicata alle parti aerospaziali in Inconel e materiali simili. Mediante mordenzatura con acido nitrico diluito e sbiancamento con acido cloridrico diluito, la bruciatura da rettifica può essere resa visibile sotto forma di sfumature grigie alterate.

- Procedura di Barkhausen

Il test del rumore di Barkhausen, un metodo elettromagnetico, rileva le differenze di durezza e tensione intrinseca nei materiali ferromagnetici causate dalle bruciature da rettifica. Il metodo di Barkhausen è completamente non distruttivo e può essere utilizzato direttamente sulla rettificatrice. Tuttavia, il processo richiede una taratura con un pezzo privo di bruciature.

- Diffrazione di raggi X (XRD)

Questo metodo consente di misurare le tensioni residue del materiale anche in metalli non ferrosi come l'Inconel e altre leghe di nichel difficili da rettificare che trovano applicazione nel settore aerospaziale.

Avete domande?

In caso di domande su questo argomento, non esitare a contattarci. I nostri esperti sono a vostra disposizione per fornirvi consigli e assistenza.

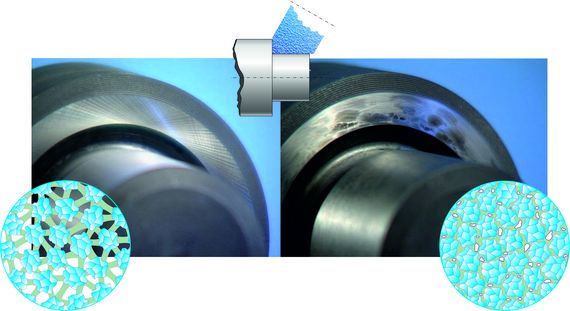

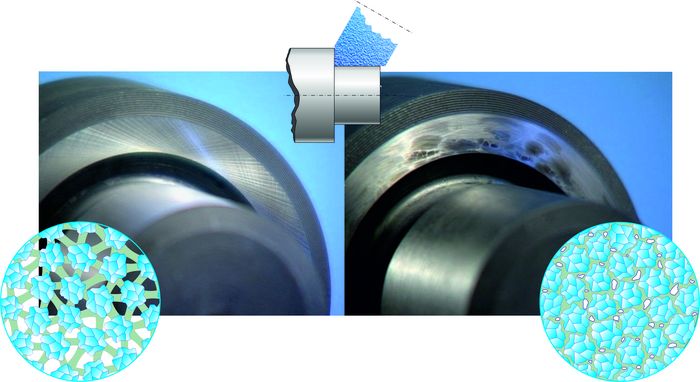

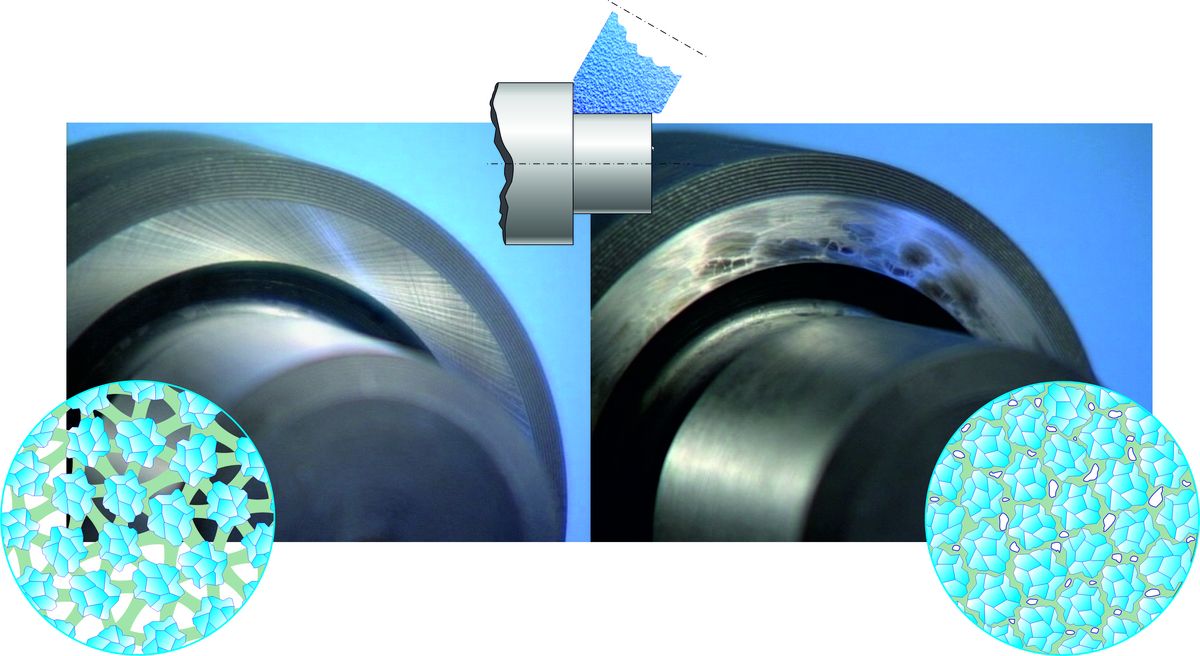

Esempio di bruciatura da rettifica

A destra: bruciatura da rettifica; utilizzo di una mola chiusa