高性能材料用研削砥石

航空機エンジンから電気ターボコンプレッサーまで、私達の社会インフラは世界で最も過酷な条件に耐えなければならない素材に基づいています。 性能とエネルギー生産を向上させるためには、部品を極めて正確に製造し、信じられないほどの温度、腐食性の化学薬品、極度の物理的負荷に耐える必要があります。それら全てのことが、製造をはるかに困難にしています。 そのため、メーカーはこれらの研削作業に適した標準的な酸化アルミニウム砥石以上のものを必要としています。彼らには同等に強力な研磨剤、効果的なプロセス、高度なドレッシング技術が必要です。

しばしば「超合金」と呼ばれる高性能合金には、さまざまな特定用途の可能性を持った幅広い材料が含まれています。 ニッケルおよびクロムベースの合金は、発電または航空宇宙用途など、極度の温度下でも形状と強度を維持します。 他の合金、特に最高強度を目指して設計された合金には、セラミックまたはカーバイドが含まれている場合があります。 基本的な単純材料は、高速フレーム溶射コーティング(HVOF)などの技術を使用して「超高性能な」用途に適応できます。

当然ながら、これらの材料が設計されている用途には通常、優れた表面仕上げも必要です。 さらに、研削技術は高性能合金を扱うメーカーのニーズを満たすために進化しました。 立方晶窒化ホウ素(CBN)またはダイヤモンド研削砥石は、オイルベースの冷却システムと同様にこれらの材料に対する研削作業の実施時に標準的なものになっています。どちらも、高性能合金に関する経験豊富な研削専門家による監督を受けなければなりません。

一般的にStuderTechnologyなどのソフトウェアソリューションは、高性能合金の機械加工に対して優れた出発点を提供します。 しかしながら、多くの場合、このような困難なアプリケーションに対しては、微調整が必要になります。 異なる合金組成は、速度、送り、除去率をケースバイケースで最適化しなければならないことを意味します。 さらに、高性能合金で一般的に使用されるコバルト、ニッケル、その他の材料は特に粘着性が高いため、特殊なドレッシング方法とパラメーターが必要です。

メタルボンドCBNとダイヤモンド砥石による研削の新たな可能性:

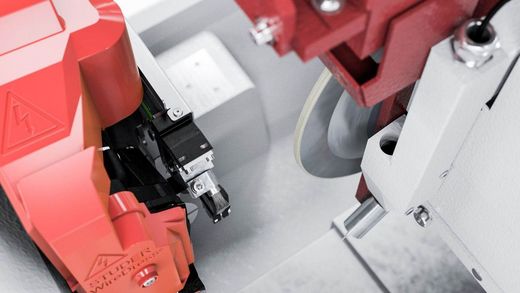

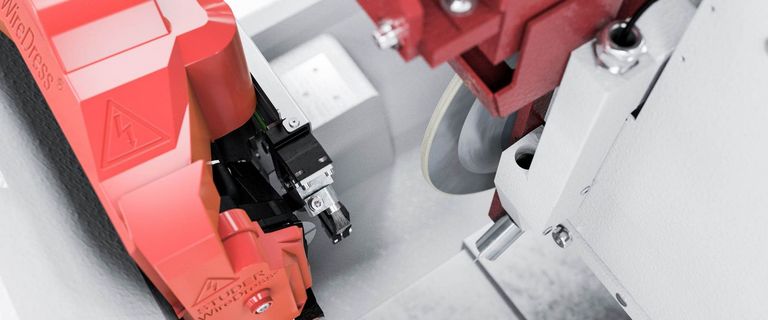

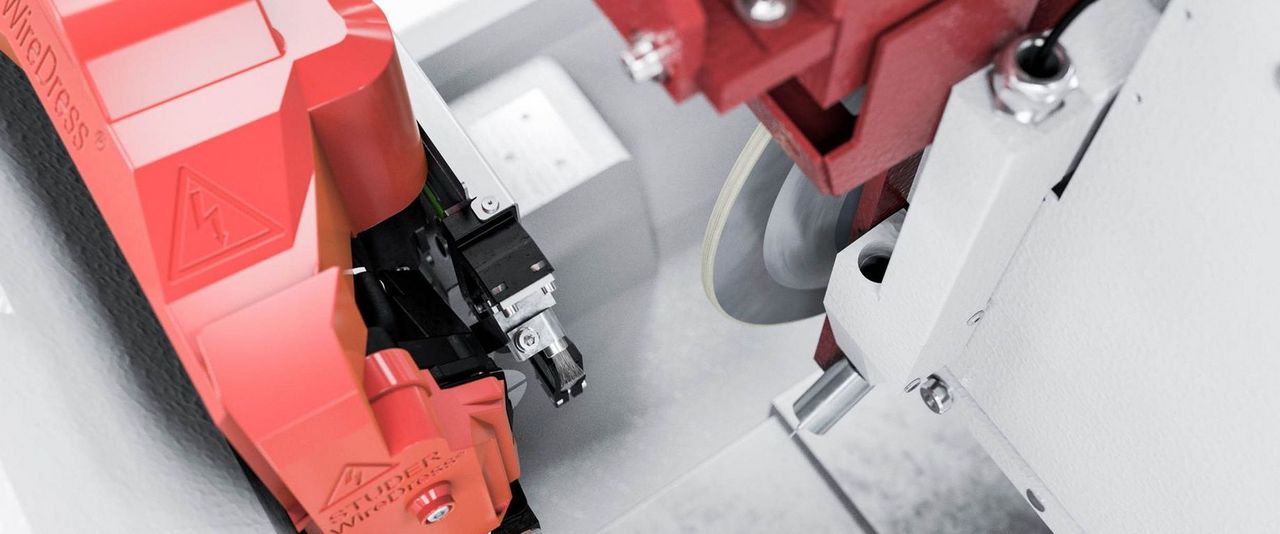

最も丈夫なメタルボンド研削砥石をドレッシングする機能を持ったSTUDER WireDress ®は、高性能合金、セラミック、カーバイド、硬化鋼の機械加工の新たな可能性を開きます。 プロファイリングとシャープニングは、ワイヤ、粒子、接着剤間の機械的接触を必要としないワイヤ放電(EDM)に類似した方法を使用して自動的に実施されるため、粒子を保護することができます。

WireDress®は、セラミックボンドと比較して30%以上高い性能があるメタルボンド研削砥石の使用を可能にします。 研削砥石は耐用年数が長く、セラミックまたはレジンボンド砥石よりも高温に耐え、より高速、積極的に切断できます。 WireDress®放電プロセスは、研削盤の切断速度での研削砥石のドレッシングを可能にすることで、非生産的な時間を節約します。

さらに、この正確なドレッシングプロセスとメタルボンドの性能パラメーター(例:高い寸法安定性)を組み合わせることで、従来は実現不可能だった、または経済的に不可能だった非常に要求の厳しい形状を持ったワークを再現可能な方法で製造することができます。