深切りの場合、研削盤はCNCフライス盤よりも優れている可能性があります

加工時間は、かつてCNCフライス盤またはCNC研削盤にとって最も重要な要素と見なされていました。 現在の加工技術は、機械加工の品質と柔軟性の改善も期待しています。 このことは、特に深い切削とより高い材料除去率のためにCNCフライス盤または研削盤の使用を決定する際に明白です。

過去には、より高い材料除去率を達成するためにフライスと旋削が使用されていました。 研削は、仕上げなどの精密な作業に対してより良いソリューションと見なされていました。 そのため、CNCフライス盤は「荒加工」作業用のさまざまな部品の製造に使用され、その後、よりきれいな面仕上げのために研削盤への切り替えが行われました。 その後、航空宇宙産業はより硬質な材料を導入し始め、フライス加工と旋削の速度の利点を最小化しました。 これらの材料は、部品が過酷な環境に耐えることに貢献する特性を備えていますが、そのことが機械加工を困難にしています。 このことは、たった数年前まで部品のバリと品質における一貫性に関する問題につながっていました。 その上、硬質材料の機械加工に対応するために工具を頻繁に交換する必要がありました。

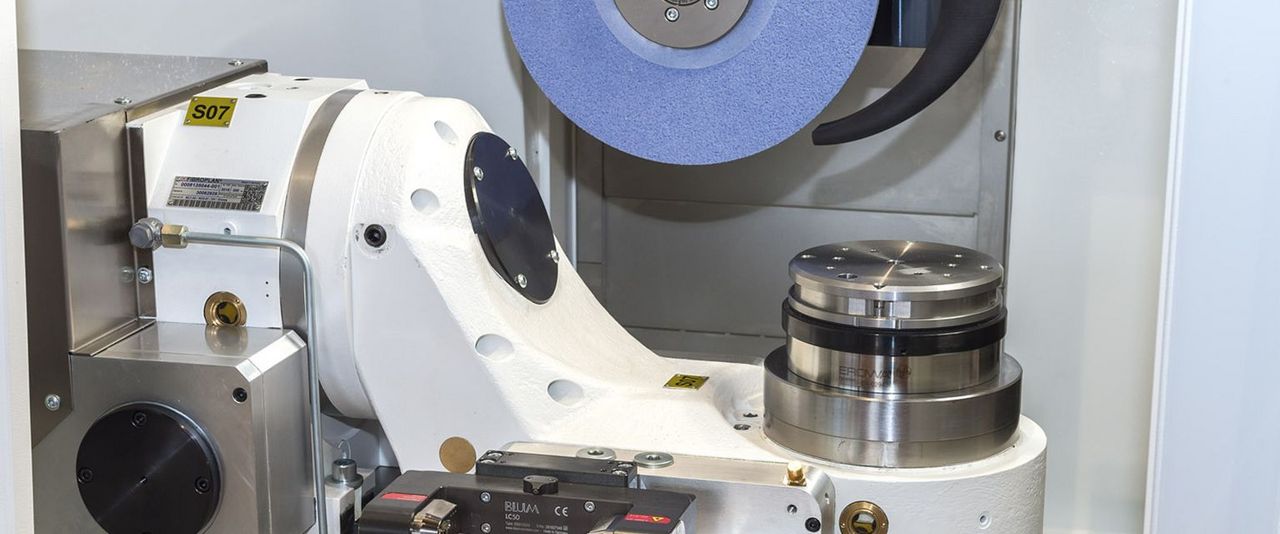

幸運にも、機械技術とデータ収集は大きな技術的進歩を遂げました。 現在、平面及びプロファイル研削盤では同じクランピングで部品のフライス加工、穴開け、研削、バリ取りが可能です。 現在のエンジニアはプロセス改善の達成、製品品質と生産性の向上のために主要な変数を分析します。

クリープフィード研削と研削技術におけるその他のイノベーションが、CNCフライス盤を使用する場合と比較して、深切りに対してより効率的なアプローチを生み出した方法を見てみましょう。

クリープフィード研削に対するサイクル時間が40パーセント向上

各機械メーカーは、自社の機械技術に対して「一台で完結」のアプローチを採用しています。 各機械メーカーは機械プログラミングを簡略化し、ワークフローにおける変更数を削減し、加工の組み合わせを可能にし、各作業に価値を追加するための機能を追加しました。 現在、多くの研削盤には一回のクランピングで複数の研削作業を可能にする自動砥石交換装置とドレッシングユニットが内蔵されています。

連続的なドレッシングによるクリープフィード研削の最大の利点とは? フライス加工、熱処理、バリ取り、仕上げの長いプロセスは、一回の作業でこれらの応用を組み合わせることで解消されています。 場合によっては、クリープフィード研削はサイクル時間の観点から代替的な加工よりも最大40パーセント高速であると同時に、面仕上げの改善を提供します。 旋削またはフライス加工後に研削する必要がある場合、何故最初から単純に研削を使用しないのですか?

研削対フライス加工の利点

クリープフィード研削には、その高い材料除去率により将来性があります。 このことは、ますます重要になっています。多くの産業がより高品質な部品のためにより硬質な材料に切り替えているためです。 従来のトラバース研削加工は、5,000 mm/minの送り速度で少量の材料を除去する一方で、単一のクリープフィード研削パスは、50~500 mm/minの速度によって0.25から35 mm以上の切削深さで除去します。

研削深さの拡大と送り速度の低下は、 クリープフィードによってフライス加工で達成できないより硬質な材料における結果をもたらします。 砥石のより深い切削は、高い力を意味しますが、低い送り速度は効率性の向上と砥石の寿命の延長につながります。

クリープフィード研削のほんの幾つかの利点を挙げると:

- フライス加工には、研削と多くの類似点があります。 工場の作業員がCNCフライス盤に精通している場合、短時間で研削を把握できます。

- 低い送り速度は、より高度な制御をもたらし、より硬質な材料においてもより厳格な公差とより複雑な形状を可能にします。 また、低い送り速度は高価な材料にとって重要なスクラップも削減します。

- 研削砥石内の粒子と結合の改善は、より効果的な性能とより良い面粗度をもたらします。

- 研削砥石の連続的なドレッシングは、温度制御と砥石の鋭さの維持につながります。 このことは、より長い切削を可能にすることで、サイクル時間の短縮と効率の向上につながります。 連続ドレッシングは、機械の摩耗を低減し、砥石の寿命を延長します。 工具の費用は、CNCフライス盤の工具の費用の一部にすぎません。

効率性を向上させる新しい砥石材料

クリープフィード研削は、長年にわたり使用されています。 しかしながら、研削砥石結合と粒子技術における進歩は、新たなレベルの材料除去と生産性へと研削技術を引き上げました。 より長時間切れ味鋭い状態を維持する合成セラミック粒子と、粒子をより適切に保持するより高い気孔率を持つ砥石結合が、これらの改善を促進しました:

- 断続的なドレッシングは、砥石の寿命と駆動装置の効率性を向上させます。

- より長い機械寿命。

- 砥石は、より安価なCNC装置で使用できます。

フライス加工から研削への切り替えは道理にかなっています

Nortonによる報告書で確認されているように、メーカーは適切な砥石と適切な冷却液を選択することで費用を削減できます。 この報告書によると、研磨剤は一般的な製造予算のわずか約3パーセントであるのに対し、機械、人件費、間接費は予算の80パーセントを占めています。 クリープフィード研削作業による費用削減は、出費の正当化以上のものです。

研削がお客様のCNCフライス盤や旋盤よりも高い材料除去のためにより優れたソリューションを提供すると思いますか? 一緒に座って、数値を確認しましょう。